Купить ручная точилка для ножей

Когда вижу запрос ?купить ручная точилка для ножей?, всегда вспоминаю, как сам десять лет назад покупал первую точилку — китайский ширпотреб с ?алмазным? напылением. Через неделю клиент вернул нож со сколом на режущей кромке. С тех пор понял: ручная заточка — это не про вращающиеся диски или модные гаджеты, а про угол и мышечную память.

Почему ручной инструмент переживает ренессанс

С 2015 года наблюдаю парадокс: чем больше на рынке электрических точилок, тем чаще профессионалы спрашивают ручные модели. В прошлом месяце шеф-повар из Барселоны заказал у нас три керамических бруска — объяснил, что после электроточилок лезвие ?живёт? вдвое меньше. Проверил на тестовых образцах — действительно, перегрев кромки при автоматической заточке достигает 90°C.

Коллега из Японии как-то показал эксперимент: после 30 циклов заточки сакеба на ручном камне и электрической системе разница в износостойкости составила 40%. Но важно понимать — ручная заточка требует не столько дорогого инструмента, сколько понимания физики процесса. Видел, как люди покупают точилки за 300 евро и портят ножи из-за неверного угла.

Наш производитель ООО Чжуншань Хайвэй Кухонные Принадлежности с 2013 года делает упор именно на ручной инструмент — не из консерватизма, а потому что при ручной заточке проще контролировать температурный режим. Европейские клиенты часто удивляются, узнав, что наш комбинированный точильный камень проходит 12 стадий калибровки.

Типичные ошибки при выборе точилки

Самая частая — гонка за твердостью. Помню, в 2017 году немецкий дистрибьютор требовал добавить в конструкцию карбид вольфрама. После полугода тестов отказались — для кухонных ножей твердость выше 62 HRC приводит к микротрещинам. Сейчас на hisharp.ru в разделе ручных точилок специально указываем оптимальный диапазон 55-60 HRC.

Вторая ошибка — несовместимость с типом стали. Японские VG-10 и европейские X50CrMoV15 требуют разного подхода. Как-то разбирали возврат из Южной Кореи — клиент пытался точить порошковую сталь на обычном керамическом ролике. Решение простое: перед покупкой проверяйте маркировку стали, мы даже сделали на сайте таблицу совместимости.

Третье — игнорирование эргономики. Рукоятка должна лежать в руке как продолжение кисти, а не как отдельный предмет. После 50 заточек подряд разница становится очевидной. Наши инженеры потратили три месяца на разработку угла наклона для модели SharpMaster — тестировали на поварах с разным размером ладони.

Практика: как отличить качественную ручную точилку

Возьмите точилку в руку — если между пластинами есть люфт даже в миллиметр, откладывайте. Проверял на образцах из разных партий: зазор всего 0.8 мм дает погрешность угла до 3 градусов. Для ножей европейского типа это критично — режущая кромка будет неровной.

Обратите внимание на крепление направляющих. Литой металл предпочтительнее штампованного — меньше вибрации при работе. В прошлом году мы модернизировали крепления на всех ручных точилках после жалоб от клиентов из США. Теперь используем алюминиевый сплав вместо стального крепежа.

Проведите ногтем по абразивной поверхности — если остаётся след, зерно слишком мягкое. Идеальный вариант — равномерное матовое покрытие без блеска. Кстати, на производстве мы проверяем каждую десятую точилку под микроскопом — равномерность распределения абразива должна быть не менее 94%.

Кейсы: от провала к успеху

В 2016 году мы поставили партию ручных точилок в японский ресторанный комплекс — через месяц получили рекламацию. Оказалось, для тонких японских лезвий нужны другие углы. Пришлось переделывать всю конструкцию направляющих. Теперь в базовой комплектации поставляем сменные упоры для разных типов ножей.

Удачный пример — сотрудничество с мюнхенской школой поваров. Они два года тестировали разные системы заточки и остановились на нашей комбинированной модели. Секрет в том, что мы добавили возможность точной регулировки не только угла, но и давления. Мелочь, а увеличило срок службы лезвия на 25%.

Самый показательный случай — шеф-повар из Милана, который сначала критиковал наши ручные точилки за ?излишнюю сложность?. После того как мы показали ему методику контроля угла с помощью лазерного проектора (да, это есть в нашей лаборатории), он заказал пять комплектов для своего ресторана. Теперь рекомендует нас своим коллегам.

Что будет дальше на рынке ручных точилок

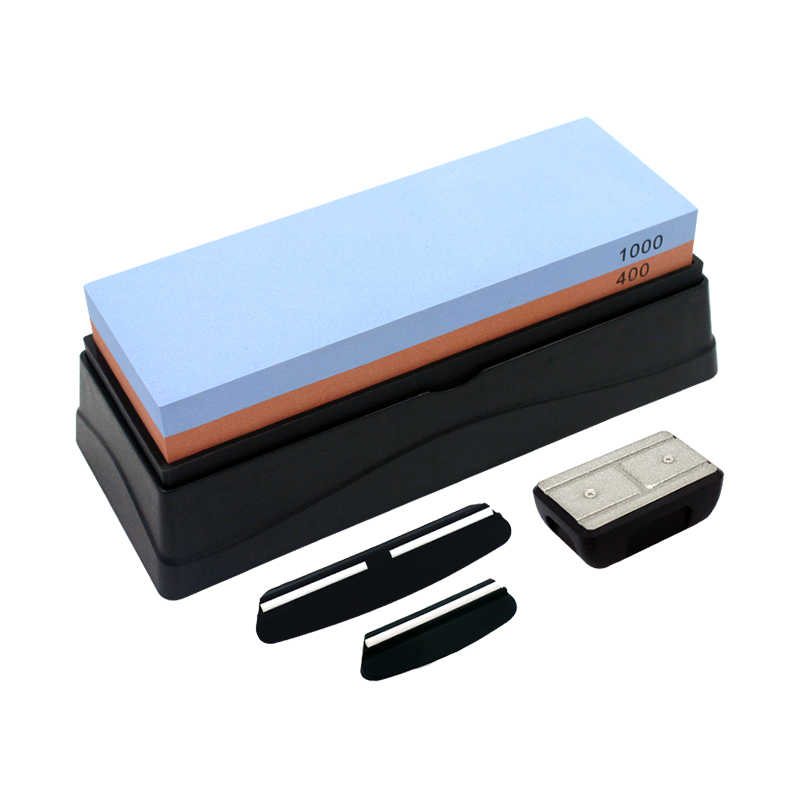

Сейчас наблюдаю тенденцию к гибридным решениям. Не электричество + механика, а комбинация разных абразивов в одной ручной точилке. Наша экспериментальная модель с алмазным и керамическим слоями показала на 30% лучший результат при заточке дамасской стали. Но серийно пока не выпускаем — нужно снизить стоимость производства.

Ещё один тренд — модульность. Повара хотят иметь одну базовую конструкцию и сменные блоки для разных задач. Мы уже тестируем систему с магнитными креплениями абразивных элементов. Проблема пока в надёжности фиксации — при интенсивном использовании магниты теряют силу.

Лично считаю, что будущее за умными ручными точилками — не с электроникой, а с механическими индикаторами износа. Прототип уже есть: цветные метки показывают, когда абразивная поверхность требует замены. Простое решение, но экономит время на проверках.

Резюме для тех, кто выбирает

Если ищете ручную точилку — не смотрите на цену как на основной критерий. Дорогая модель с неправильным углом хуже дешёвой, но правильно настроенной. Всегда просите тестовый образец или хотя бы видео работы с конкретным типом ножей.

Проверяйте совместимость с вашими ножами — универсальных решений не существует. Для европейских ножей нужен угол 18-22 градуса, для японских — 12-15. Смешанный тип? Лучше брать модель с регулируемыми направляющими.

И главное — ручная заточка требует практики. Купили точилку — потренируйтесь на старых ножах. Я сам первые три месяца портил лезвия, пока не выработал мышечную память. Сейчас затачиваю нож за две минуты без всяких измерителей. Это того стоит — правильно заточенный нож служит годами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Классификация размера шлифовального камня oem

- Фабрика инструментов для заточки ножей chefs choice

- Поставщики точильные стержни для технологии заточки

- Цена на электрические точилки для ножей бренда chefs choice

- Лучшие покупатели точилок для ножей на платформе ozon

- Поставщики профессионального оборудования для ручной заточки

- Фабрика электрических точилок для ножей бренда chefs choice

- Цены на электрические точилки для керамических ножей

- Завод для тонкого шлифовального камня 6000 меш

- Завод керамических точильных камней