Оптовая продажа профессионального оборудования для ручной заточки

Когда слышишь про оптовую продажу профессионального оборудования для ручной заточки, многие сразу представляют склады с коробками. А на деле это про то, как найти баланс между ценой японского водного камня и надежностью немецкого держателя. Мы в 2013 начинали с трёх моделей точилок, а сейчас поставляем оснастку, где каждая фаска выверена до микрона.

Почему ручная заточка — это не про ?просто наточить?

В 2015 ко мне приехал клиент из Красноярска с партией испорченных охотничьих ножей. Говорит: ?Купил ваши камни, а режущая кромка сыпется?. Стали разбираться — оказалось, он давил на лезвие под 45 градусов, хотя для стали N690 нужно держать 17-20. Пришлось проводить ликбез по физике резания. Теперь в каждый оптовый закладваем памятку с углами для разных сталей.

Частая ошибка новичков — брать универсальные наборы. Типа ?5 камней на все случаи?. На практике для скандинавских ножей с твердостью 62 HRC нужен алмазный брусок, а для японских сашимито — натуральный аотоши. Мы в Hisarp сначала тестируем каждую партию на образцах — бывало, возвращали целые контейнеры поставщику, когда вибрация при шлифовке давала волну на кромке.

Запомнился случай с шеф-поваром из Милана. Он требовал идеальную полировку для тесак, но отказывался от кожаных правок. Пришлось подбирать комбинацию из арканзасского камня и пробкового дерева. Через полгода прислал фото своего набора — все ножи блестели как зеркало. Вот это и есть профессиональный подход.

Как выбрать оборудование для разных сегментов

Для ресторанов важен не только ассортимент, но и скорость. Берем ту же оптовую продажу профессионального оборудования для ручной заточки — здесь чаще заказывают керамические стержни и мусаты. Но если для европейских поваров подходит угол 20 градусов, то для азиатской кухни нужно 15. Пришлось разработать регулируемые держатели с нониусной шкалой.

С лесозаготовителями сложнее. Их топоры тупятся о мерзлую древесину, а значит нужны грубые камни 200-400 грит. В 2018 пробовали ставить им электрокорунд — оказалось, он дает слишком агрессивную насечку. Вернулись к традиционным водоемам, но с усиленной пропиткой смолами.

Особняком стоят ювелиры. Им нужны игольчатые надфили и алмазные пасты. Как-то разгружали партию для мастерской в Екатеринбурге — так там проверяли каждый брусок под микроскопом на равномерность абразива. Теперь для таких клиентов делаем выборочную проверку с увеличением х50.

Логистические тонкости при работе с оптом

В 2019 отправили в Якутию партию точильных камней — половина пришла с трещинами. Пришлось переходить на тройную упаковку: вспененный полиэтилен, деревянные обрешетки и термоконверты. Зимой теперь всегда добавляем силикагель — конденсат убивает даже лучшие синтетические камни.

С Европой свои сложности. Немцы требуют сертификаты на каждый тип абразива, французы — подробные инструкции на родном языке. Для Японии и вовсе пришлось разрабатывать специальные тонкие камни — их традиционные методы заточки не совместимы с западными аналогами.

Самое дорогое — доставка алмазных пластин в США. Их таможня проверяет по особому протоколу. Как-то задержали груз на 3 недели из-за расхождений в описании. Теперь всегда указываем не просто ?diamond plate?, а точный состав связки и зернистость по стандарту JIS.

Технические нюансы, которые влияют на результат

Многие недооценивают роль подложки. Пластиковая основа дешевле, но при длительной заточке дает прогиб до 0.2 мм — для хирургических инструментов это критично. Перешли на стеклопластик с алюминиевыми усилителями, хоть и подняли цену на 15%.

Влажность в цехе — отдельная история. Для натуральных камней типа амакуны нужно поддерживать 60-70% влажности. В 2020 поставили климат-контроль в складском комплексе — сразу снизили процент брака с 7% до 1.3.

Тестируем новые материалы. Недавно экспериментировали с керамикой на циркониевой основе — дает интересный эффект ?мягкого абразива?. Но для массового производства пока дороговато. Возможно, через пару лет предложим такой вариант для премиум-сегмента.

Почему стоит работать с проверенными поставщиками

На рынке много подделок под японские бренды. Как-то разбирали ?оригинальный? набор Naniwa — оказалось, наполнитель из оксида алюминия низкой очистки. После этого ужесточили входной контроль: каждый образец проверяем на твердость по Шору и равномерность абразивного слоя.

Наша компания ООО Чжуншань Хайвэй Кухонные Принадлежности за десять лет отработала технологические цепочки до мелочей. Например, для европейского рынка делаем скругленные кромки на точильных камнях — снижает риск повреждения клинка при первичной правке.

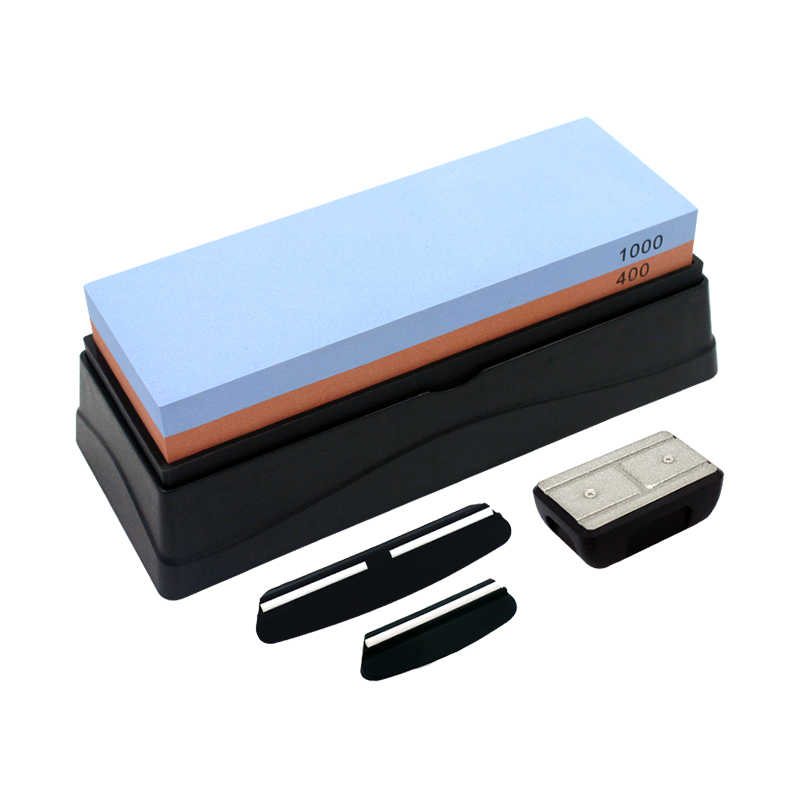

Сейчас развиваем направление индивидуальных наборов. Шеф-повара часто просят комбинации из 3-4 камней разной зернистости в компактном кейсе. Для таких заказов используем магнитные крепления — удобнее, чем традиционные винты.

Перспективы развития ручной заточки

Замечаю рост спроса на гибридные решения. Например, комбинация электрической заточки с финишной правкой вручную. Для таких задач разрабатываем модульные системы, где можно менять углы наклона без переустановки ножа.

Интерес к экологичным материалам. Пробуем делать камни на растительных связующих — пока уступают синтетике по износостойкости, но для домашнего использования вполне подходят. Возможно, через пару лет доведем до промышленного уровня.

Сложнее всего с обучением. Клиенты хотят не просто купить профессиональное оборудование для ручной заточки, но и научиться им пользоваться. Приходится снимать видео-инструкции с медленными повторами критичных моментов — например, как держать постоянный угол при движении лезвия.

В итоге понимаешь: хорошая оптовая продажа — это когда ты не просто отгружаешь коробки, а становишься частью технологического процесса клиента. Как тот случай с мастерской в Осаке, где мы год подбирали им камни под местную сталь. Теперь они заказывают раз в квартал стабильные партии — и никаких претензий по качеству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Топ покупателей точилок для ножей и ножниц

- Завод механических ручных приспособлений для заточки ножей

- Цена стержней для заточки ножей для кухни

- Оптовая торговля электрическими точилками

- Завод точильных стержней по оценке пользователей

- Алмазная точилка для ножей из китая

- Производители электрических точилок для ножей и ножниц

- Поставщики ручных точилок для ножей

- Точильный камень 2000/5000

- Цена на электрическая точилка для ножей sec-2000