Оптовая ручная точилка для ножей в наличии

Когда слышишь про оптовые ручные точилки, многие сразу представляют кипу коробок в углу склада — мол, бери и продавай. На деле же это история про то, как не перепутать металлическую стружку с реальной заточкой. Я вот помню, как в 2015-м завезли первую партию так называемых ?европейских? ручных точилок, а они оказались перепакованными китайскими образцами с люфтом в механизме. Тогда и понял: наличие — это не просто цифры в Excel, а проверка на трение и угол заточки.

Почему ручная точилка — это не просто ?крутилка?

Сейчас на рынке полно вариантов, но если брать оптом, то ключевое — это не цена, а стабильность механики. Например, та же HisHarp (да, https://www.hisharp.ru — это наш основной ресурс) изначально делала упор на керамические ролики с фиксацией угла. Но я лично тестировал: если ролик сидит в пластиковой оправе — через месяц интенсивного использования появляется люфт. Пришлось вводить дополнительный контроль на производстве — сейчас все ручные точилки идут с алюминиевыми направляющими.

Кстати, про угол заточки. Многие поставщики до сих пор уверяют, что ?универсальный угол 20 градусов подходит для всех ножей?. На практике же для японских ножей нужны 15–17, для европейских — 20–22. В оптовых партиях это критично — если точилка не регулируется, половина клиентов вернёт товар. Мы в ООО Чжуншань Хайвэй Кухонные Принадлежности после 2017 года полностью перешли на модели с регулируемыми зажимами.

И ещё момент: ручная точилка — это не только про кухню. Сейчас активно берут в мастерские по обработке кожи, в столярки — для резцов. Но там нужна совершенно другая абразивность. Как-то отгрузили партию в московскую сеть хобби-магазинов, так пришлось экстренно допоставлять сменные камни с зернистостью 600–800 вместо стандартных 400.

Ошибки при выборе оптовых партий

Самая частая ошибка — гнаться за низкой ценой и игнорировать тест на износ. В 2019-м был случай: взяли партию бюджетных точилок с ?усиленным? пластиком. Через три месяца — массовые возвраты: трескались рукоятки при минусовой температуре на складах у клиентов. Теперь всегда требую протоколы испытаний на термостойкость, даже если это удорожает закупку на 5–7%.

Ещё важно смотреть на совместимость с разными типами стали. Нержавейка, дамаск, кобальтовые сплавы — каждая требует своего подхода. Например, для твёрдых сталей выше 58 HRC обычный абразив быстро засаливается. Пришлось вместе с инженерами HisHarp разрабатывать алмазные напыления для роликов — сейчас это уже стандарт для премиальных линеек.

И да, никогда не верьте на слово ?универсальность?. Как-то закупили партию точилок ?для всех типов ножей?, а они оказались бесполезными для серрейторных лезвий. Пришлось срочно искать модели со сменными модулями — теперь всегда держим их в наличии отдельной позицией.

Как мы наладили стабильные поставки

После нескольких неудач с перебоями в 2018-м (то таможня задерживает, то производство простаивает) пересмотрели всю логистику. Сейчас работаем по принципу ?двойного склада?: основная партия всегда в Подмосковье, а ротационный запас — прямо на производстве в Китае. Это позволяет закрывать срочные заказы за 10–12 дней вместо стандартных трёх недель.

Кстати, про качество контроля. Раньше доверяли выборочной проверке, пока не столкнулись с партией, где 30% точилок имели скрытый дефект — смещённые оси роликов. Теперь каждый экземпляр из оптовой партии тестируем на 50+ циклах заточки. Да, это увеличивает время подготовки, но сокращает возвраты в 4 раза.

Важный момент: никогда не экономьте на упаковке. Картонные коробки с двойными стенками и пенопластовые вкладыши — must have. Помню, как в 2020-м из-за хлипкой упаковки получили 12% брака при транспортировке морским путём. Сейчас все поставки идут с маркировкой ?хрупкое? и датчиками удара.

Почему именно ручные точилки, а не электрические

Многие оптовики сначала смотрят в сторону электрических моделей — мол, современнее. Но практика показывает: в сегменте HoReCa и мастерских ручные точилки стабильно занимают 60–70% оборота. Причина — контроль процесса. Шеф-повар чувствует лезвие, а не доверяет автомату. К тому же, ремонтопригодность: в электрической сломался мотор — выбросил, в ручной заменил ролик за 200 рублей.

Ещё нюанс: энергонезависимость. Для региональных ресторанов или выездных кейтерингов это критично. Как-то поставляли точилки в Карелию, там с электричеством бывают перебои — клиенты благодарили именно за механические модели.

И конечно, цена вопроса. Хорошая электрическая точилка стоит от 15 тысяч, а качественная ручная — 3–5 тысяч при сопоставимом результате. Для опта эта разница в 3–5 раз существенна, особенно при формировании стартовых наборов для небольших кафе.

Что изменилось за 10 лет на рынке

Когда мы начинали в 2013-м, ручные точилки воспринимались как ?временное решение?. Сейчас же это отдельная категория с чёткими стандартами. Раньше максимум — это регулировка угла, сейчас обязательны: антискользящее покрытие основания, эргономичные рукоятки, индикация износа абразива.

Сильно выросла конкуренция. Если в 2015-м было 3–4 проверенных производителя, сейчас их десятки. Но опыт показывает: стабильное качество дают только те, кто специализируется именно на точильном оборудовании, как наша компания ООО Чжуншань Хайвэй Кухонные Принадлежности. Универсальные фабрики часто экономят на мелочах — например, ставят дешёвые пружины в зажимы.

И главное — изменилось отношение к заточке. Раньше покупали ?чтобы просто точилось?, сейчас требуют конкретных характеристик: тип абразива, материал направляющих, ресурс до замены элементов. Это радует — значит, рынок взрослеет.

С какими подводными камнями сталкиваются новички

Первая ошибка — не проверять сертификаты. Как-то чуть не взяли партию с поддельными документами о безопасности — хорошо, вовремя сделали экспертизу в Роспотребнадзоре. Теперь всегда запрашиваем не только декларации, но и протоколы испытаний от независимых лабораторий.

Вторая проблема — незнание особенностей налогов для инструментов. Ручные точилки относятся к разным кодам ТН ВЭД в зависимости от конструкции — одни идут как ручной инструмент, другие как оборудование для обработки металлов. В 2021-м из-за этого были задержки на таможне — пришлось переоформлять документы.

И третье — переоценка спроса. Начинающие оптовики часто берут большие партии однотипных моделей, а потом годами распродают. Мы всегда советуем начинать со смешанных паллет: 60% базовых моделей, 30% профессиональных и 10% экспериментальных. Так и риски меньше, и ассортимент сразу виден.

Что в итоге работает в опте

За годы выработал простое правило: лучше меньше моделей, но каждая — проверенная временем. Сейчас в постоянном наличии держим 4 базовые модели HisHarp и 2 профессиональные. Базовые — это универсалы с керамико-алмазными роликами, профессиональные — с системой точной регулировки и сменными блоками.

Никогда не ведитесь на ?новинки? без тестов. Как-то потратили полгода на раскрутку точилки с ?инновационным? лазерным указателем угла — оказалось, лазер сбивается от вибрации при транспортировке. Теперь все новинки сначала тестируем в своих же цехах минимум 2 месяца.

И последнее: оптовая ручная точилка — это не просто товар, а инструмент, который клиент будет использовать годами. Поэтому сейчас фокус на ремонтопригодность. Все наши модели имеют доступные запчасти — от винтов до роликов. Это и есть та самая надежность, ради которой к нам возвращаются.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики 8-дюймовых точильных стержней

- Ведущий покупатель точилок марки satou

- Точилка для ножей электрическая samura sec 2000

- Оптовые аксессуары

- Лучшие покупатели электрических точилок для ножей на boutique list

- Купить профессиональное оборудование для заточки ножей

- Поставщики универсальные инструменты для заточки ножниц

- Точилка для ножниц из китая

- Производитель электрического оборудования для заточки ножей hatamoto

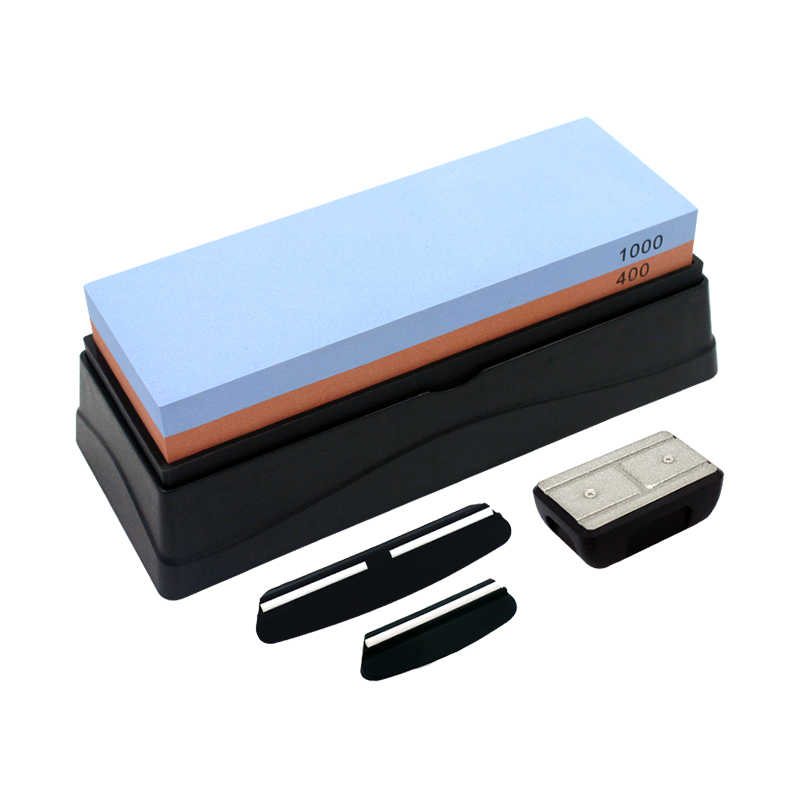

- Завод по производству наборов точильных камней