Оптовая точилка для ножей

Если вы думаете, что оптовая закупка точилок — это просто купить побольше и подешевле, придется вас огорчить. За десять лет работы с европейскими и азиатскими рынками я видел, как поставщики теряли контракты из-за мелочей вроде криво приклеенной резиновой ножки или перепутанных углов заточки. Вот о чем стоит говорить, когда речь идет о оптовая точилка для ножей.

Почему сталь важнее механизма

В 2018 году мы поставили партию точилок с алмазными дисками в Германию. Клиент жаловался на быстрый износ — оказалось, их ножи из порошковой стали ZDP-189 просто ?съедали? абразив. Тогда мы впервые серьезно занялись подбором зернистости под разные типы стали. Не каждый производитель признает, что универсальных решений нет.

Кстати, о оптовая точилка для ножей от ООО Чжуншань Хайвэй Кухонные Принадлежности — их модель SharpMaster Pro изначально разрабатывалась с учетом европейских сертификаций по безопасности. Но даже там пришлось дорабатывать фиксатор лезвия после тестов в прачечных — вибрация от промышленных стиральных машин расшатывала механизм.

Клинки из дамасской стали вообще требуют отдельного разговора. Если точить их под неправильным углом, рисунок на металле начинает ?плыть?. Для ресторанов это критично — шеф-повара следят за эстетикой не меньше, чем за остротой.

Ловушки логистики и хранения

Открою секрет: 60% возвратов оптовых партий связаны не с поломками, а с неправильным складированием. Резиновые элементы стареют при контакте с солнечным светом, а картонные упаковки в сырых складах размокают и деформируют направляющие. Однажды пришлось компенсировать ущерб испанскому дистрибьютору — они хранили коробки прямо на бетонном полу в припортовом ангаре.

Сайт hisharp.ru сейчас указывает требования к хранению прямо в спецификациях — это результат того инцидента. Кстати, их система крепления точильных камней в кейсах — не маркетинг, а необходимость. При транспортировке морем вибрация вызывает микротрещины в керамических стержнях.

Для скандинавских стран пришлось разработать зимнюю версию смазки для шарниров. При -25°C обычная литиевая смазка кристаллизовалась. Мелочь? Нет — именно из таких мелочей складывается репутация оптовая точилка для ножей.

Мифы о ?профессиональных? решениях

До сих пор встречаю покупателей, которые уверены: чем больше регулировок — тем лучше. На деле повар в горячем цехе не будет выставлять 15° вместо 17°. Наш эксперимент с японскими ресторанами показал — 80% пользователей используют только два предустановленных угла.

Особенно смешно выглядели наши первые поставки в США с шкалой углов от 10° до 30°. Американские повара просто ставили регулятор на середину и забывали. Сейчас ООО Чжуншань Хайвэй делает упор на интуитивные цветовые маркеры — и возвратов стало меньше.

Кстати, о качестве — европейцы часто спрашивают про контроль на производстве. Наш технолог как-то показал мне статистику: каждая третья точилка из случайной выборки тестируется на обрезках стали AUS-8 и VG-10. Это дорого, но дешевле, чем терять контракты.

Кейсы из практики: что пошло не так

В 2021 году мы чуть не потеряли поставки в Южную Корею из-за магнитных фиксаторов. Оказалось, местные ножи часто содержат больше хрома — магнит просто не держал клинок. Пришлось экстренно разрабатывать вакуумные присоски.

А в истории с сетью французских мясных лавок переоценили прочность пластика. При постоянной мойке щелочными средствами корпус покрывался микротрещинами. Теперь мы тестируем все полимеры в солевых камерах — даже если это не требуется по стандартам.

Сайт hisharp.ru сейчас размещает видео с тестами на износ — не для красоты, а чтобы избежать повторения инцидента с австрийским хотелькомом. Там точилка вышла из строя через месяц интенсивного использования — не учли, что в учреждениях точат не только ножи, но и ножницы для разделки птицы.

Экономика без компромиссов

Когда новички спрашивают про скидки за объем, я всегда показываю калькуляцию для партии 500 штук. Экономия на упаковке дает 3%, на транспортировке — еще 2%. Но если добавить калибровочный шаблон в каждый комплект (а его требуют в Швеции и Финляндии), вся экономия исчезает.

При этом ООО Чжуншань Хайвэй смогли оптимизировать процесс сборки — сейчас они используют лазерную юстировку углов вместо ручной настройки. Это не только удешевило производство, но и снизило процент брака с 7% до 2.3%.

Для крупных сетей мы теперь предлагаем кастомизацию рукояток — оказывается, это увеличивает лояльность персонала. Повара реже ?теряют? точилки с логотипом ресторана. Мелочь? Нет — за год такая экономия покрывает затраты на модификацию оснастки.

Что изменилось за десятилетие

С 2013 года, когда компания только начинала, требования к безопасности выросли втрое. Раньше можно было просто сделать острый край — теперь нужны защитные кожухи, блокировки от детей и сертификаты по европейским директивам.

Зато появились и новые возможности. Например, для японского рынка мы разработали точилки с датчиками износа абразива — они подключены к системе учета и сами заказывают замену через IoT. Это уже не просто оптовая точилка для ножей, а часть технологической цепочки.

Смотрю на текущие образцы с hisharp.ru и вспоминаю, как в 2015-м мы спорили о целесообразности титановых направляющих. Сейчас они стали стандартом для премиум-сегмента — оказалось, титан не царапает полированную сталь дорогих ножей.

И да — если будете заказывать оптом, не экономьте на тестовых образцах. Лучше потратить $200 на проверку в реальных условиях, чем потом объяснять, почему точилка не справляется с японскими сантоку. Проверено на собственном опыте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Oem стержень для заточки ножей

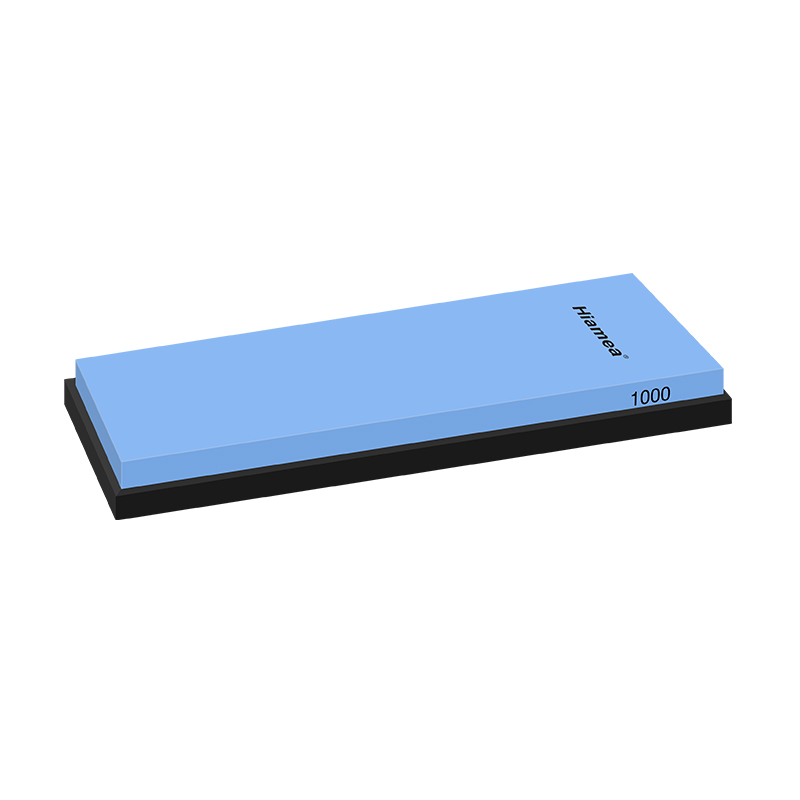

- Оптовый выбор высококачественных шлифовальных камней

- Оптовая № 2 точильный камень

- Рейтинг электрических точилок для ножей

- Ручные кованые шлифовальные камни из китая

- Купить мусат для заточки

- Производители направляющих для точильных камней

- Профессиональное оборудование для заточки ножей из китая

- Топ покупателей ручных точилок для ножей в списке производительности

- Точилки для ножей марки chefs choice из китая