Оптовая точильный камень процесс заточки

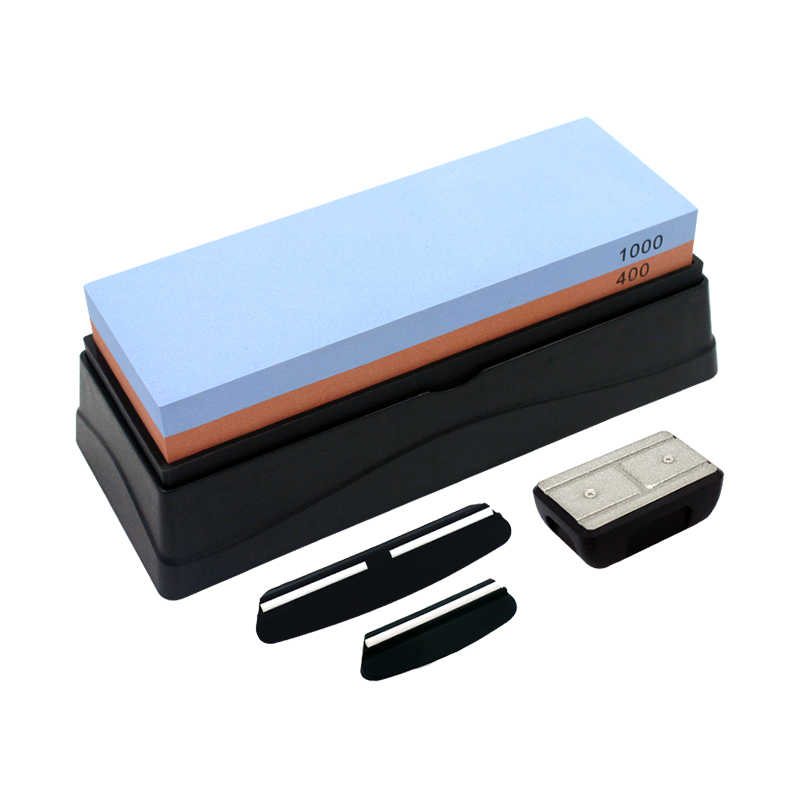

Когда слышишь про оптовые поставки точильных камней, многие сразу представляют просто паллеты с коробками. А на деле там каждый этап — от выбора абразива до упаковки — требует знаний, которые не в спецификациях прописаны. Вот возьмём ту же зернистость — новички думают, чем мельче зерно, тем лучше. Ан нет, для профессиональной кухни часто нужен камень с переходом от 400 до 3000 грит, иначе нож будет скользить по помидорам. У нас на производстве в ООО Чжуншань Хайвэй Кухонные Принадлежности до сих пор держим старую партию камней с неравномерной структурой — специально для мясных цехов, где важна агрессивная заточка.

Подбор абразива для оптовых партий

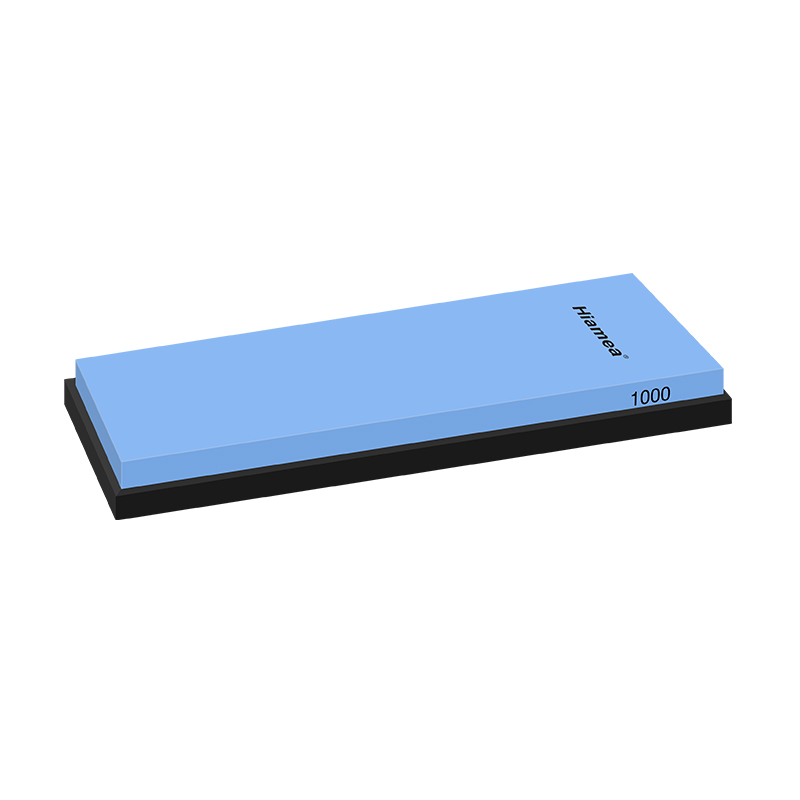

С зернистостью вот какая история: когда заключаем контракт на крупную партию, всегда просим образцы из разных партий сырья. В 2019 году попались камни с маркировкой 1000 грит, а по факту как 800 работают. Пришлось весь объём пускать на строительные тёрки — для ножей не годилось совершенно. Сейчас с этим строже, но до сих пор при приёмке проверяем не только твёрдость, но и равномерность распределения зёрен. Кстати, на hisharp.ru в разделе для шеф-поваров как раз есть таблица с реальными тестами на разных сталях — там видно, как наш камень 2000 грит справляется с японской VG-10.

Вода против масла — это отдельная тема. Для европейского рынка чаще берут водные камни, но вот в Штатах до сих пор 40% запросов на масляные. Объясняем клиентам, что для ножей из углеродки масло лучше, но если речь про ресторанный инвентарь — вода практичнее. Как-то раз отгрузили в Берлин партию водных камней без подробной инструкции по вымачиванию — потом полгода разбирались с возвратами из-за трещин. Теперь в каждую коробку вкладываем памятку на трёх языках.

Размеры плиток тоже имеют значение. Мелкие цеха просят камни 180х70мм, а для промышленных линий нужны плиты 250х100. Помню, перешли на производство крупных форматов — пришлось менять технологию прессовки, потому что по краям плотность падала. Сейчас используем японское оборудование для многоэтапного уплотнения, но даже так каждый десятый камень идёт в брак.

Технологические нюансы при заточке

Угол заточки — это вообще священная корова. В спецификациях пишем 15-20 градусов, но на деле для каждого ножа свой подход. Шефы из Милана как-то показали мне свой способ с изменением угла в процессе — оказывается, для филейных ножей они сначала ведут под 25 градусов, а к концу сводят на 15. Попробовали внедрить у себя в тестовой зоне — действительно, рез улучшается, но для массового обучения клиентов метод слишком сложный.

Смазка — вот что многие недооценивают. Сухой камень быстро засаливается, особенно при работе с мягкими сталями. На своих производствах используем простой трюк: добавляем в воду каплю моющего средства для посуды — плёнка получается равномернее. Кстати, это ноу-хау родилось случайно, когда на одном из цехов закончилась специальная жидкость для заточки.

Давление при работе — отдельная наука. Видел, как новички с силой вдавливают лезвие в камень, а потом удивляются, что кромка ?завалена?. В инструкциях для оптовых клиентов ООО Чжуншань Хайвэй теперь отдельным пунктом прописываем: давление должно быть как для разрезания мягкого масла. Проверяли на термографической камере — при избыточном нажатии температура в зоне контакта подскакивает до 90 градусов, а это уже отпуск стали.

Контроль качества в оптовых поставках

Каждую партию тестируем на трёх типах сталей: немецкая 1.4116, японская AUS-8 и бюджетная китайская 4Cr13. Если камень не даёт стабильного результата на всех трёх — в опт не идёт. Как-то пришлось забраковать целую партию 3000 штук из-за того, что на мягкой стали появлялись микросколы. Лаборатория показала — в абразиве превышение карбида кремния.

Упаковка — казалось бы, мелочь. Но когда отгружаешь 20 тонн камней в Мексику, каждый грамм на счету. Перешли на вакуумную упаковку с азотной средой — срок хранения увеличился вдвое. Правда, пришлось закупить новое оборудование, но это окупилось за счёт сокращения рекламаций.

Логистика влажных камней — отдельный кошмар. Первый опыт поставок в Бразилию закончился тем, что 15% товара покрылось плесенью. Теперь используем антифунгальные пропитки на основе серебра — дорого, но надёжно. Кстати, эту технологию переняли у японских коллег после стажировки в Осаке.

Особенности работы с разными клиентами

Ресторанные сети — самые требовательные. Шефы присылают своих заточников, те проводят тесты прямо в цеху. Запомнился случай, когда представитель мишленовского ресторана заставил перебрать всю партию — искал камни с идеально ровными краями. Оказалось, у них особая техника заточки с использованием торцевых частей.

Производители ножей — отдельная категория. С ними работаем по ТУ, а не по ГОСТу. Для бренда из Золингена как-то разрабатывали камень с двойной плотностью: мягкий слой для грубой заточки, твёрдый — для финишной. Идея вроде бы простая, но на реализацию ушло полгода экспериментов.

Частные мастерские — вот где настоящая проверка на прочность. Их мастера используют камни на износ, часто без соблюдения технологии. Научились делать усиленные варианты с керамической связкой — служат втрое дольше, хоть и дороже на 30%. Но для испанских точильщиков, которые точат по 100 ножей в день, это единственный вариант.

Эволюция производственного процесса

За 10 лет с момента основания в 2013 году технология прессовки изменилась кардинально. Раньше просто смешивали абразив со связкой и под давлением формировали плиты. Сейчас используем послойное нанесение с калибровкой плотности — это ноу-хау мы запатентовали в прошлом году. Первые тесты показали, что износ уменьшился на 25%.

Система охлаждения при шлифовке — казалось бы, мелочь. Но именно она определяет стабильность характеристик. После модернизации в 2021 году вариативность твёрдости в партии снизилась с 12% до 3%. Шеф-технолог до сих пор вспоминает, как мы три месяца подбирали состав охлаждающей эмульсии.

Контроль на каждом этапе — от сырья до упаковки. Ввели систему видеомониторинга прессовки: если давление падает ниже расчётного, плитка автоматически идёт в брак. В первые месяцы было до 15% отбраковки, зато сейчас клиенты из Южной Кореи — которые славятся своей дотошностью — берут нашу продукцию без дополнительных проверок.

Практические советы по использованию

Правка поверхности — многие забывают это делать. А без выравнивания плитки камень работает неравномерно. Рекомендуем использовать алмазные выравниватели раз в 50-70 заточек. Кстати, заметил интересную закономерность: европейские клиенты чаще пренебрегают правкой, чем азиатские.

Хранение — отдельная наука. Идеально — в герметичном контейнере с влажностью 60-70%. Сухой камень трескается, переувлажнённый плесневеет. Как-то получили рекламацию из Флориды — оказалось, склад клиента находился в помещении с кондиционером, который сушил воздух до 30% влажности.

Срок службы зависит не столько от интенсивности использования, сколько от ухода. Видел камни, которые служат по 5 лет в интенсивной эксплуатации — потому что их правильно очищали и хранили. И наоборот — дорогие японские образцы, которые приходили в негодность за полгода из-за неправильной сушки.

Перспективы развития

Сейчас экспериментируем с гибридными материалами — добавляем наноалмазы в керамическую матрицу. Получается дорого, но для медицинских инструментов — идеально. Первые партии уже поставили в Швейцарию для заточки хирургических скальпелей.

Автоматизация заточки — следующий этап. Разрабатываем станки с ЧПУ, которые будут использовать наши камни. Сложность в том, чтобы программно учитывать износ абразива — алгоритмы пришлось писать практически с нуля.

Экология — всё важнее для европейского рынка. Переходим на биоразлагаемые упаковочные материалы, хотя это увеличивает стоимость на 7%. Зато немецкие ритейлеры теперь берут продукцию охотнее — для них этот параметр стал ключевым.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Фабрика точилок для ножей

- Oem 12-дюймовый точильный стержень

- Оптовая электрическая точилка для ножей руководство

- Поставщики точильных стержней для заточки ножей

- Китайская система заточки электрических ножей chefs choice

- Топ-покупателей точильных стержней из легированной стали

- Топ-покупателей электрических точилок для ножей марки taidea

- Канал шлифовальных камней из китая

- Купить механическая точилка для ножей

- Производители композитных инструментов для заточки точильных камней