Программа заточки бытовых ножниц oem

Когда слышишь про программу заточки бытовых ножниц oem, многие сразу представляют универсальный станок с парой настроек. На деле же — это всегда компромисс между скоростью обработки и сохранением геометрии лезвия. Вот на этом моменте большинство поставщиков спотыкаются.

Почему OEM-заточка требует отдельной логики

В 2017 году мы запускали линию для немецкого заказчика — те самые ножницы с фигурными лезвиями. Тогда ошибочно перенесли параметры от кухонных ножей, получили микросколы на режущей кромке. Пришлось пересматривать весь цикл: угол от 15° до 25°, скорость подачи не выше 2 см/сек, охлаждение обязательно.

Кстати, охлаждение — отдельная история. Для бытовых ножниц часто экономят на системе подачи СОЖ, а потом удивляются синевым побежалостям на кромке. У нас в ООО Чжуншань Хайвэй Кухонные Принадлежности после того случая внедрили двухконтурную систему — для легированной и инструментальной стали разные режимы.

Особенно капризны маникюрные модели — там толщина лезвия редко превышает 1.2 мм. При заточке под 40° часто 'ведёт' кончик. Сейчас используем прецизионные зажимы с силиконовыми прокладками, но идеального решения пока нет.

Типичные ошибки при калибровке оборудования

Часто вижу, как на производствах выставляют универсальные 20° для всех типов ножниц. Для канцелярских — нормально, но для портняжных уже нужны 25-30°, иначе не возьмёт плотную ткань. А для садовых секаторов вообще отдельная тема — там и под 35° бывает мало.

В 2019 году переделывали oem программу для испанского сетевого магазина — их технолог настаивал на едином угле. В итоге после жалоб от покупателей вернулись к дифференцированной схеме. Кстати, именно тогда начали сотрудничать с японскими инженерами — их подход к шлифовке кромки оказался ближе к идеалу.

Важный нюанс — контроль давления прижима. Для ножниц из порошковой стали максимальное 0.5 кг/см2, иначе выкрашивание частиц. На старте карьеры сам сжёг партию в 2000 штук — до сих пор помню лица кладовщиков.

Как мы выстраиваем технологический цикл на производстве

У нас в Чжуншань Хайвэй с 2013 года отработали многоуровневый контроль. Первичная заточка абразивом 180 grit, потом сразу проверка на резе бумаги — если рвёт, значит есть заусенцы. Раньше пропускали этот этап, теперь он обязателен для всех OEM-заказов.

Интересный случай был с ножницами для ковров — там режущая кромка с отрицательным углом. Пришлось модифицировать крепления, добавлять противоскользящие элементы. Кстати, такие модели лучше точить на ленточных станках с водяным охлаждением, хотя изначально планировали использовать дисковые.

Сейчас тестируем систему лазерного контроля износа абразива — пока сыровато, но для заточки бытовых ножниц точности хватает. Основная проблема — пылеобразование, мешает датчикам.

Особенности работы с разными материалами лезвий

Нержавейка 420 — база, но всё чаще идут запросы на D2 или VG-10. Для последних пришлось полностью менять алмазные диски — обычные абразивы не берут. Зато после правильной обработки такие ножницы держат заточку в 3-4 раза дольше.

Запомнился казус с титановым покрытием — сначала пытались точить как обычную сталь, получали отслоения. Оказалось, нужен предварительный прогрев до 80°C и специальные пасты. Теперь для таких случаев держим отдельный цех.

Керамические лезвия — отдельный кошмар. Малейшая вибрация — скол по всей длине. Пришлось разрабатывать вакуумные крепления и ультразвуковую чистку после обработки. Но спрос растёт, особенно для парикмахерских инструментов.

Почему важно адаптировать программу под регионы

Для Европы обычно требуют полировку до зеркального блеска — там это признак качества. В Штатах практикуют матовую финишную обработку — меньше бликов. В Японии же предпочитают естественную текстуру металла после заточки.

Наш опыт с 2013 года показывает: универсальных решений нет. Для скандинавских стран увеличиваем угол заточки — там чаще режут плотные материалы. Для средиземноморского региона, наоборот, делаем острее — работа с овощами, зеленью.

Сейчас в нашей компании ведём переговоры о поставках в Южную Корею — там особые требования к эргономике. Приходится пересматривать всю систему креплений в станках. Но это того стоит — их рынок очень требователен к деталям.

Перспективы развития технологии заточки

Сейчас экспериментируем с ионно-плазменной обработкой — пока дорого, но для премиум-сегмента интересно. Особенно для хирургических ножниц, где важна абсолютная чистота кромки.

Ещё перспективное направление — адаптивные системы с ИИ. Камера сканирует геометрию лезвия, подбирает оптимальный режим. Пока сыро, но для массового производства может сократить брак на 15-20%.

Вероятно, через 5-10 лет программа заточки oem будет включать не только механическую обработку, но и термохимическое упрочнение. Мы уже тестируем прототипы — пока стабильность оставляет желать лучшего, но потенциал есть.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Точилка для ножей электрическая chefs choice

- Оптовая электрическая точилка ножей использование видео

- Точилка для ножей электрическая sec 2000

- Оптовая продажа riimiishii электрическая точилка для ножей

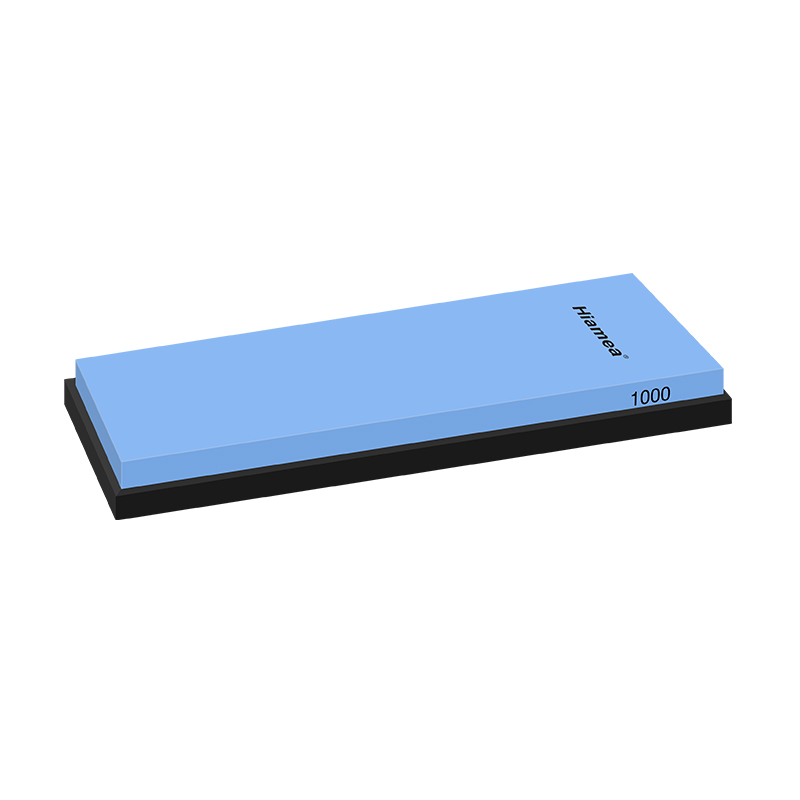

- 2000/5000 сетка двусторонний нефтяной камень завод

- Оптовая электрическая точилка для ножей

- Электрическая точилка для ножей taidea brand из китая

- Оптовая продажа samura электрическая точилка для ножей

- Керамические стержни для заточки ножей из китая

- Цена на профессиональный набор инструментов для ручной заточки ножей