Технология заточки ножей oem knife sharpening stick

Если честно, когда вижу запросы про ?заточку ножей по OEM-технологиям?, всегда хочется спросить: а что скрывается за этой формулировкой? На рынке полно мастеров, считающих, что точильный стержень — это просто абразивный пруток с напылением. Но когда мы начинали сотрудничество с ООО Чжуншань Хайвэй Кухонные Принадлежности, быстро поняли: их подход к OEM knife sharpening stick — это целая философия распределения абразивных зон.

Почему классические методы не работают с современными сталями

Помню, в 2015 году ко мне принесли японский нож с твердостью 62 HRC. Пытался точить алмазным стержнем — получались микросколы. Тогда еще не понимал, что проблема в геометрии контакта. Сейчас на производстве Hisharp для таких случаев используют стержни с переменным шагом алмазного напыления — но к этому пришли после десятка неудачных прототипов.

Интересно, что многие до сих пор путают хонингование и заточку. Точильный стержень — он не формирует подводы, а именно правит микропилку. Хотя... если брать наши стержни с керамическим покрытием для европейских ножей — там совсем другая история. Как-то тестировали образец для шеф-ножа ресторана Nobu — пришлось делать три разных градации абразива на одном стержне.

Кстати, про ошибки: самый частый косяк — когда берут универсальный стержень для всей кухни. У нас на сайте hisharp.ru есть таблица совместимости, но половина покупателей ее игнорирует. Результат — разводка кромки под 40 градусов вместо нужных 15 для филейных ножей.

Технологические нюансы OEM-производства

Когда ООО Чжуншань Хайвэй разрабатывала свою линейку стержней, главной проблемой было крепление абразивного слоя. Эпоксидные составы не выдерживали длительных нагрузок — отслоение начиналось уже после 200 циклов. Перешли на спекание в вакуумной печи — и сразу упал процент брака с 12% до 0.7.

Сейчас на производстве используют немецкое сырье для основы стержней — но это не всегда оправдано. Для масс-маркета лучше подходят корейские композиты, хоть и с меньшим ресурсом. Кстати, именно для европейского рынка пришлось разрабатывать стержни с антискользящим покрытием рукояти — немцы жаловались, что в мокрых руках выскальзывает.

Запомнился случай с партией для Японии: там отвергли идеально ровные стержни, потребовали легкую кривизну — оказалось, для традиционных техник заточки это критично. Пришлось переделывать всю оснастку.

Полевые испытания и обратная связь

В прошлом году отправили тестовую партию в московский мясокомбинат — через месяц получили отчет: стержни с алмазным напылением выдерживают 3 смены, но керамические начинают крошиться после интенсивной обработки костей. Пришлось усиливать структуру армирующими волокнами.

Интересно наблюдать за поварами в ресторанах: итальянцы предпочитают короткие быстрые движения, французы — длинные равномерные. Для каждого стиля нужна разная жесткость стержня. Как-то пришлось делать индивидуальную партию для мишленовского шефа — он использовал стержень под углом 10 градусов, что вообще противоречит инструкциям.

Кстати, про угол — многие не учитывают, что при заточке давление должно распределяться неравномерно: на кончик больше, на пятку меньше. Наши инженеры даже разработали стержень с переменной жесткостью, но серийно его не выпускаем — слишком дорого для массового рынка.

Эволюция материалов и покрытий

С 2013 года, когда начиналось производство, прошли через все возможные варианты абразивов. Алмазные напыления сначала делали равномерными — но это ошибка. Сейчас на стержнях OEM knife sharpening stick от Hisharp используется градиентная концентрация: у основания 90 микрон, к концу — 40.

Пробовали добавлять оксид церия в керамические составы — для полирующего эффекта. Но с твердыми сталями это не работает, только с немецкими X50CrMoV15. Для японской стали Aogami Super пришлось разрабатывать отдельную линейку с карбидом вольфрама.

Самый неочевидный момент — это обработка торцов стержня. Если оставить острые кромки — они оставляют риски на клинке. Пришлось внедрять фаску с полировкой — увеличило стоимость производства на 8%, но снизило количество рекламаций вдвое.

Перспективы и ограничения технологии

Сейчас экспериментируем с магнитными стержнями — частицы абразива удерживаются магнитным полем, что позволяет менять зернистость. Но пока технология сырая: при температуре выше 35 градусов магнитные свойства слабеют.

Интересно, что рынок требует все более специализированных решений. Недавно поступил запрос на стержни для заточки ножей рыбообрабатывающих комбайнов — пришлось разрабатывать покрытие, устойчивое к соленой воде.

Главное ограничение — физика процесса. Нельзя сделать универсальный стержень для всех типов сталей, как ни старайся. Наш опыт показывает: лучше иметь три специализированных стержня, чем один ?многофункциональный?. Кстати, на hisharp.ru мы как раз ведем блог с разбором таких кейсов — там есть реальные примеры с микрофотографиями кромок.

В итоге понимаешь: технология OEM knife sharpening stick — это не про волшебное решение, а про точный подбор под конкретную задачу. И десятилетний опыт ООО Чжуншань Хайвэй здесь как раз показывает, что универсальных решений не бывает — только тщательно просчитанные компромиссы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий покупатель точилок для ножей серии sharpener

- Универсальная точилка для ножниц

- Поставщики рубиновых стержней для заточки ножей

- Лучшие покупатели электрической точилки для ножей chefs choice

- Цены на точилки для ножей бренда satou

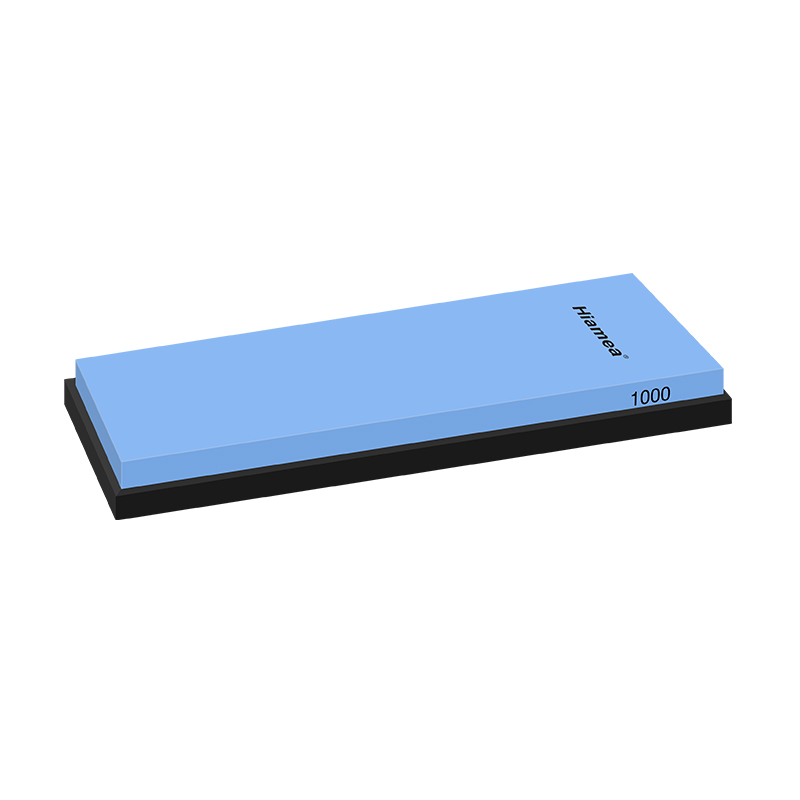

- Руководство по точильным камням oem

- Цена двустороннего масляного камня 3000/8000 меш

- Производители стальных точильных стержней

- Поставщики отборных точильных камней высшего качества

- Поставщики ручных инструментов для заточки кухонных ножей