Точилка для ножей oem

Когда слышишь 'Точилка для ножей oem', первое, что приходит в голову — штамповка под заказ. Но на деле это сложный процесс, где мелочи решают всё. Многие думают, что достаточно взять готовую конструкцию и нанести логотип, но я через это проходил — в 2018 году попался на удочку с дешёвыми керамическими роликами, которые крошились после трёх месяцев эксплуатации. Сейчас объясню, почему OEM — это не просто 'сделай нам такое же', а целая философия.

Что скрывается за OEM-производством

Вот смотрю на текущие заказы для HisSharp — там каждая партия требует индивидуального подхода. Недавно немецкий клиент требовал угол заточки 17 градусов вместо стандартных 20, пришлось пересчитывать всю геометрию держателей. Это типичная ситуация: OEM — это когда тебе приносят ТЗ с десятью пунктами по твердости стали абразивных дисков, а ты должен найти баланс между ценой и реальными возможностями производства.

Кстати, о материалах — в 2020 году мы тестировали алмазные напыления от трёх разных поставщиков. Корейские показали себя лучше всего для профессиональных линеек, но для масс-маркета пришлось брать китайские аналоги — разница в цене 40%, а по износостойкости падение всего на 15%. Такие решения и составляют суть OEM работы.

Особенно сложно с европейскими заказчиками — они могут прислать спецификацию на 15 страниц, где расписано всё до толщины покраски рукоятки. Для России же чаще важнее сроки поставки, чем миллиметровые допуски. Вот эта гибкость — то, что отличает нормального производителя вроде HisSharp от конвейерных гигантов.

Практические сложности при работе с точилками

Запомнил на всю жизнь случай 2019 года — сделали партию точилок с вертикальным зажимом, а клиент вернул весь объём: оказалось, пружины были слишком тугие, женщины не могли справиться. С тех пор всегда тестирую прототипы на фокус-группах разного возраста. Мелочь? Нет — именно такие детали определяют, будет ли продукт успешен.

Ещё момент — совместимость с разными типами лезвий. Японские ножи требуют одного угла, европейские — другого, а есть ещё серрейторы... В HisSharp решили это системой регулируемых упоров, но её разработка заняла почти год. Помню, как инженеры спорили о конструкции — делать ли отдельные модули или универсальный механизм. В итоге остановились на комбинированном варианте, хоть он и дороже в производстве.

Сейчас многие просят встроенные LED-подсветки — мода такая. Но практика показывает, что это лишний элемент поломки. Гораздо важнее продумать противоскользящее основание — об этом часто забывают, а потом пользователи пишут гневные отзывы о поцарапанных столешницах.

Технологические нюансы, о которых не пишут в каталогах

Вот смотрите — все делают точилки с алмазными дисками, но мало кто упоминает о градации абразива. Для OEM-производства важно подбирать зернистость под конкретного заказчика: для шеф-ножей ресторанов нужен плавный переход от 200 до 1200 grit, а для домашних кухонь хватит и трёхступенчатой системы. В HisSharp как раз разработали модульную систему сменных блоков — дорогое решение, но для премиум-сегмента незаменимое.

Обращайте внимание на крепления точильных элементов — вибрация при работе может снизить точность на 20-30%. Мы в свое время перепробовали разные варианты, пока не пришли к болтовому соединению с нейлоновыми шайбами. Казалось бы, мелочь, но именно такие детали отличают качественный продукт.

Интересный момент с покрытиями — порошковая краска выглядит солидно, но для бюджетных моделей выгоднее использовать анодирование. Хотя последнее время даже в эконом-сегменте переходят на порошковое напыление — видимо, сказывается общее повышение стандартов рынка.

Реальные кейсы из практики HisSharp

В 2021 году делали точилку для японского ритейлера — те требовали точности до 0.5 градуса. Пришлось переделывать систему фиксации три раза, но в итоге получили продукт, который теперь используем как эталон для премиальных заказов. Кстати, именно после этого проекта внедрили лазерную калибровку на производстве — OEM работа как раз и двигает технический прогресс вперед.

А вот неудачный пример — пытались сделать универсальную точилку для всех типов ножей. В теории звучало прекрасно, на практике оказалось, что продукт не удовлетворяет ни одну группу пользователей полноценно. Вывод: лучше делать специализированные решения, пусть и для узкой аудитории.

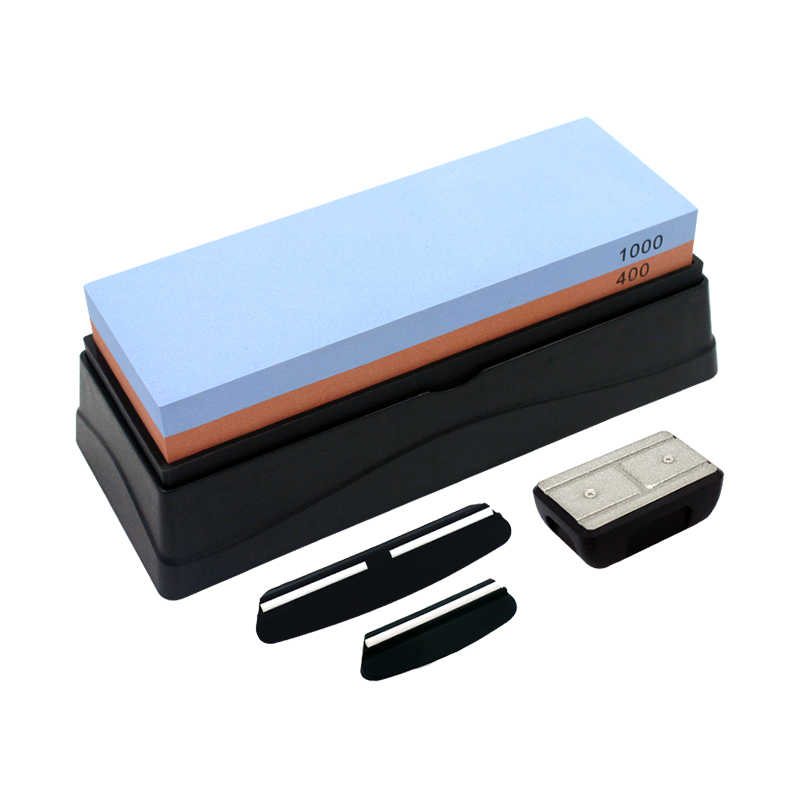

Сейчас в работе интересный проект для европейского бренда — комбинированная система с точильными камнями и механическими направляющими. Клиент хочет сохранить 'аутентичность' ручной заточки, но с удобствами современного гаджета. Сложно, но интересно — как раз тот случай, когда OEM сотрудничество приносит реальное развитие продукции.

Перспективы развития OEM-направления

Смотрю на тенденции — всё больше клиентов хотят экологичные материалы. Биопластики, перерабатываемые упаковки... Для HisSharp это вызов, ведь нужно перестраивать процессы без потери качества. Недавно тестировали композит на основе бамбука для корпусов — перспективно, но пока дороговато для массового производства.

Ещё один тренд — 'умные' точилки с датчиками износа. Казалось бы, зачем? Но практика показывает, что пользователи часто забывают менять абразивные элементы вовремя. Система с индикацией ресурса могла бы решить эту проблему — ведём переговоры с корейскими партнёрами о совместной разработке.

Думаю, будущее за гибридными решениями — когда базовую платформу можно кастомизировать под конкретные задачи. Скажем, для мясников — одни насадки, для поваров с японскими ножами — другие. Такая модульность идеально ложится на концепцию OEM — единая база, индивидуальные конфигурации.

Личные наблюдения после 10 лет в отрасли

За эти годы понял главное — не бывает идеальной точилки для всех. Каждый продукт должен решать конкретные задачи конкретной группы пользователей. Когда ко мне приходят с вопросом 'сделайте как у бренда X', всегда спрашиваю — а для кого именно? Ответ на этот вопрос определяет 80% успеха проекта.

Технологии меняются, но основы остаются — важно понимание физики заточки, свойств материалов, эргономики. Можно сделать красивый корпус, но если угол заточки 'плавает' — продукт обречен на провал. Именно поэтому в HisSharp держим штат инженеров-технологов, а не просто копируем чужие решения.

И последнее — OEM это всегда компромисс между желаниями заказчика, возможностями производства и реалиями рынка. Самые успешные проекты получаются, когда все три стороны находят баланс. Как в той истории с немецким заказом — сначала казалось невыполнимым, а в итоге создали продукт, который теперь в каталоге как флагманская модель.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Завод по производству ручных точилок для ножей список производительности

- Производители универсальных инструментов для заточки ножниц

- Lansky бренд стержни для заточки ножей завод

- Ведущие покупатели стальных точильных стержней

- Точилка для ножей электрическая chefs

- Поставщики ручной точилки ножей список производительности

- Оптовая продажа ozon platform электрическая точилка для ножей

- Оптовая ручная точилка для ножниц

- Oem профессиональное оборудование для ручной заточки

- Завод электрических точилок для ножей и ножниц