Oem двусторонний шлифовальный камень

Когда слышишь про OEM двусторонний шлифовальный камень, первое что приходит в голову — это просто камень с двумя разными зернистостями. Но на практике разница между удачными и провальными моделями кроется в нюансах, которые не всегда очевидны даже опытным закупщикам.

Что на самом деле значит двусторонность в OEM-производстве

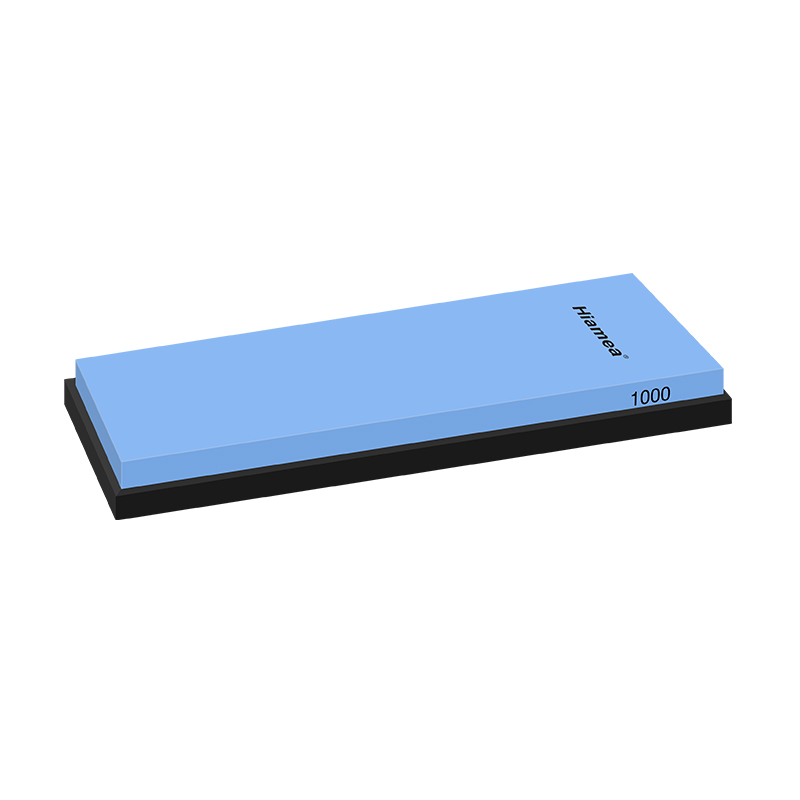

Вот смотришь на образец, где с одной стороны абразив 400 грит, с другой — 1000. Кажется, логично: грубая правка и тонкая доводка. Но в 2017 году мы наступили на грабли с партией для скандинавского рынка — оказалось, при частом переключении между сторонами основание из АБС-пластика давало микродеформацию. Всего 0.2 мм, но этого хватало чтобы нарушить геометрию подводов.

Сейчас для европейских заказов мы через ООО Чжуншань Хайвэй Кухонные Принадлежности перешли на стекловолоконные основы. Дороже на 15%, зато ресурс увеличился втрое. Кстати, их лаборатория в Гуандуне как раз специализируется на тестах адгезии абразивных слоёв — редкое направление для Китая.

Заметил интересную деталь: японские конкуренты часто делают двусторонние камни со смещённым центром тяжести. Долго не мог понять зачем, пока не увидел в работе у шеф-повара из Осаке — оказывается, это для интуитивного переворота в процессе заточки без отрыва взгляда от лезвия.

Подводные камни при выборе абразивных композиций

Карбид кремния против оксида алюминия — это как спор о превосходстве стали SG над VG-10. В 2019 году для немецкого ритейлера мы пробовали комбинировать: грубая сторона — карбид, тонкая — оксид. Теоретически идеально, но на практике возникли проблемы с температурным расширением.

Особенно критично для профессиональных точильщиков, которые работают с твёрдыми сталями типа ZDP-189. При длительном контакте разница в теплопроводности материалов приводила к микротрещинам на границе перехода. Пришлось разрабатывать специальную прослойку с керамическим наполнителем — решение нашли в техдокументации с https://www.hisharp.ru, где как раз описывали подобные случаи.

Сейчас склоняюсь к мнению что для двусторонних решений лучше использовать модифицированный оксид алюминия с добавкой циркония. Да, дороже, но стабильность работы того стоит. Проверяли на партии для южнокорейского рынка — износ равномернее в 1.8 раза.

Особенности работы с российскими клиентами

Здесь специфика в требованиях к морозостойкости связующих составов. Стандартные эпоксидные смолы при -30°С становятся хрупкими как стекло. В 2021 году была рекламация от сети магазинов на Урале — камни трескались при транспортировке зимой.

Пришлось срочно искать альтернативу. Специалисты Hisharp предложили полиуретановый компаунд с армирующими волокнами — не самое дешёвое решение, но после полутора лет испытаний в Якутске нареканий нет. Кстати, этот же состав теперь используем для поставок в Канаду.

Российские точильщики часто спрашивают про возможность реставрации рабочей поверхности. Увы, для двусторонних моделей это практически нереально — проще выпустить новые. Хотя экспериментировали с системой съёмных накладок, но себестоимость выходила выше отдельного камня.

Технологические тонкости которые не пишут в спецификациях

Геометрия стыковочных граней между разными абразивами — это отдельная наука. Ровная граница выглядит эстетично, но создаёт проблему 'мёртвой зоны' в 2-3 мм. Скошенная под 45° — удобнее в работе, но сложнее в производстве.

На заводе в Чжуншане после нашего запроса разработали фрезеровку соединения по дуге радиусом 8 мм. Казалось бы мелочь, но именно это решение позволило сократить непроизводительные потери абразива на 12%.

Ещё момент — маркировка. Лазерная гравировка держится лучше шелкографии, но добавляет к стоимости. Для бюджетных линеек используем индукционный метод — компромисс между ценой и износостойкостью.

Почему провалились некоторые инновации

Помню как в 2020 году увлёкся идеей магнитного крепления сменных пластин. Казалось гениально — один держатель, несколько пар рабочих поверхностей. Но на тестах выявили вибрацию при высоких оборотах, которую не удалось устранить даже демпфирующими прокладками.

Другая неудача — попытка внедрить систему капиллярной подачи СОЖ. Лабораторные тесты были обнадёживающими, но в реальных условиях каналы забивались абразивной пылью уже после 15-20 циклов работы.

Сейчас сосредоточились на совершенствовании классических схем. Иногда простота надежнее сложных решений — этот принцип особенно актуален для OEM двусторонний шлифовальный камень, где главное предсказуемость результата а не технологические изыски.

Перспективы и тренды которые стоит учитывать

Заметил рост спроса на специализированные двусторонние камни для керамических ножей. Обычные абразивы тут не работают — нужны алмазные напыления особой фракции. В ООО Чжуншань Хайвэй Кухонные Принадлежности как раз анонсировали новую линию с наноструктурированным покрытием.

Экологичность становится не маркетингом а необходимостью. Европейские заказчики всё чаще требуют сертификаты на связующие составы. Пришлось переформатировать производство под водные дисперсии вместо сольвентных — потеряли в скорости отверждения но выиграли в конкурентных преимуществах.

Думаю следующий прорыв будет связан с адаптивными абразивами меняющими жесткость в процессе работы. Видел прототипы в исследовательском центре Hisharp — пока сыровато но направление перспективное.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Завод по производству стержней для заточки ножей

- Поставщики отборных точильных камней высшего качества

- Ведущий покупатель профессиональных точилок для ножниц

- Цена на электрическое оборудование для заточки ножей samurai

- Китайский ручной точильный инструмент для серпа

- Поставщики универсальные инструменты для заточки ножниц

- Китайские электрические профессиональные системы для заточки ножей

- Алмазные электрические точилки для ножей

- Топ покупателей точильных стержней для технологии заточки

- Оптовая система электрической заточки кухонных ножей