Oem кухонный нож точильный стержень

Когда слышишь 'OEM точильный стержень', первое, что приходит в голову — очередной китайский noname. Но за десять лет работы с HiSharp я понял: именно OEM-производство требует максимального контроля. Помню, в 2015-м мы получили партию стержней с микротрещинами — пришлось отзывать всю серию. Теперь каждый точильный стержень проверяем на абразивную однородность лично.

Технологические нюансы производства

Керамические стержни — не просто обожженная глина. Для европейских заказчиков мы разработали состав с корундовой крошкой 15-20 мкм. Проблема в том, что многие производители экономят на калибровке зерна — отсюда 'заусенцы' на лезвии после заточки.

Особенно критичен обжиг. В 2018-м экспериментировали с температурным режимом 1400°C вместо стандартных 1250°C. Результат — стержни стали прочнее, но повысилась хрупкость. Пришлось найти компромисс: многослойная структура с градиентом плотности.

Сейчас для японских клиентов делаем стержни с алмазным напылением — но это уже премиум-сегмент. Интересно, что российские шеф-повара чаще выбирают классическую керамику, хотя стоимость отличается незначительно.

Ошибки при выборе точильных систем

Часто вижу, как покупатели берут стержни с максимальной твердостью — и это фатальная ошибка. Для японских ножей VG-10 нужен стержень 7-8 по Моосу, тогда как европейские стали типа X50CrMoV15 требуют не более 6 единиц.

Еще один миф — 'универсальность'. На нашем производстве OEM кухонный нож всегда тестируется с конкретным типом стержней. Например, для обвалочных ножей с серрейторной кромкой мы рекомендуем ребристые стержни — обычные цилиндрические просто не захватывают зубцы.

Кстати, о ребристой поверхности. В 2020-м мы запустили линейку со спиральной насечкой — оказалось, такая геометрия меньше выкрашивает частицы стали при правке тонких лезвий.

Полевые испытания и обратная связь

В прошлом году отправили пробную партию в ресторанную сеть Сеула. Шеф-повар жаловался на быстрый износ стержней — выяснилось, они использовали абразив для заточки, а не для правки. Пришлось проводить семинар по техникам maintenance.

Интересный кейс был с немецким поставщиком: их клиенты жаловались на 'плавающий' угол заточки. Оказалось, проблема в неправильной фиксации ножа в держателе — стержни-то были идеальными.

Сейчас тестируем новую серию с добавлением карбида вольфрама для скандинавских рынков. Показываем прототипы на выставке в Франкфурте — интерес есть, но требуют снизить вес на 15%.

Экономика производства и логистика

Многие не учитывают, что стоимость OEM-стержня на 60% складывается из логистики абразивных материалов. Особенно после пандемии доставка электрокорунда из Индии подорожала в 2.3 раза — пришлось переходить на турецкое сырье.

Для HiSharp критично сохранять гибкость: минимальный заказ — 500 единиц, но для постоянных клиентов делаем партии от 200 штук. Хотя это съедает маржу, зато держим лояльность — как с тем голландским дистрибьютором, который с нами с 2016 года.

Сейчас разрабатываем модульную систему стержней с заменяемыми насадками — но пока не можем уложиться в ценовой потолок $12 за единицу, который диктует рынок.

Перспективы и тренды

Заметил, что все чаще запрашивают стержни с магнитными держателями — видимо, влияние японских производителей. Мы пробовали встраивать неодимовые магниты, но пока нестабильно ведут себя при температуре выше 80°C.

Еще один тренд — экологичность. Европейцы требуют сертификаты на перерабатываемую упаковку и бессвинцовые глазури. Пришлось перестраивать линию покрытия, зато получили контракт со шведской сетью.

Думаю, следующий шаг — 'умные' стержни с датчиками износа. Сделали прототип с RFID-чипом, но пока дорого — себестоимость возрастает на $4.20. Может, к 2025-му удастся оптимизировать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Рейтинг производительности оптовых точилок для ножей

- Мусат видео

- Оптовая продажа точильных камней для ножей на водной основе

- Завод алмазных стержней для ручной заточки ножей

- Производители электрических точилок для ножей chefs choice

- Поставщики ozon платформа ручная точилка для ножей

- Оптовая профессиональный класс электрическая точилка для ножей

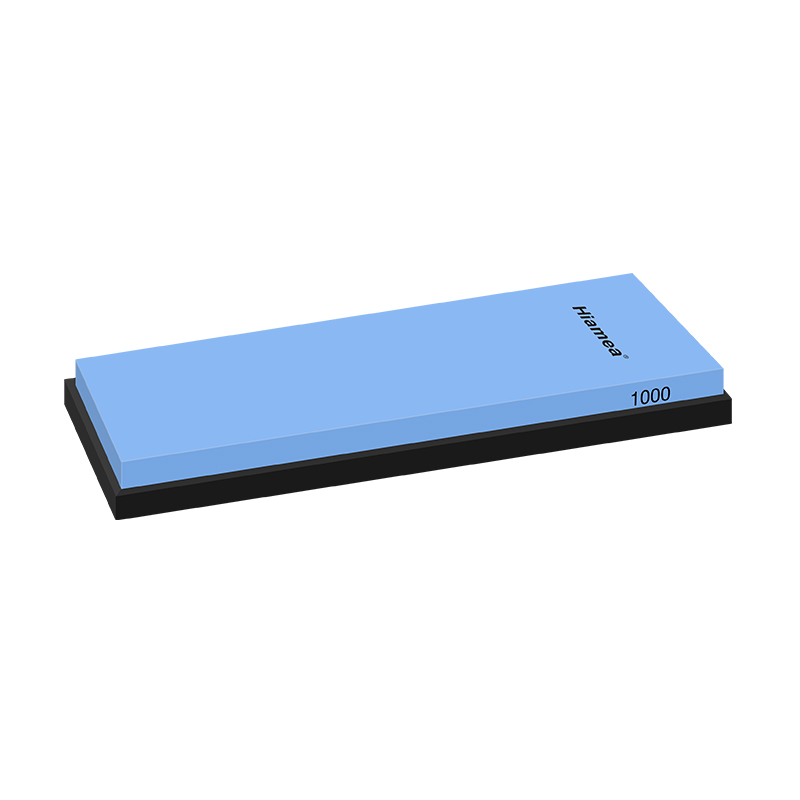

- Oem3000 сетки шлифовальный камень

- Поставщики алмазных точильных камней

- Фабрика точилок для ножей