Oem нож заточки стержень

Вот что сразу бросается в глаза при заказе OEM-стержней для заточки — большинство думает, что главное это марка стали, а на деле геометрия абразивного слоя влияет на результат сильнее, чем материал основы. У нас на производстве в ООО Чжуншань Хайвэй Кухонные Принадлежности через это прошли — в 2015 году пытались делать стержни с идеально ровной поверхностью, а потом выяснилось, что микронеровности в 3-5 микрон дают лучшее сцепление с керамическими ножами.

Технические нюансы, которые не пишут в спецификациях

Когда берешь в руки OEM нож заточки стержень от нового поставщика, первое что проверяешь — не равномерность нанесения абразива, а торцевые скосы. Если фаска под 90 градусов — уже брак, хотя в паспорте могут писать 'высокоточная обработка'. Для японских клиентов мы специально делаем двойной скос: 45 градусов для грубой правки и 75 для финишной обработки.

Запомнил случай с партией для Южной Кореи — отгрузили стержни с идеальными параметрами, а они возвращают: 'не держит угол при работе с мокрыми ножами'. Оказалось, проблема в пропитке — обычное масло вымывалось за 2-3 месяца, пришлось разрабатывать полимерную пропитку с канифолью. Теперь этот метод используем для всех европейских заказов.

Диаметр 12 мм против 9 мм — кажется мелочью, но для профессиональных точилок разница критичная. Брали немецкий станок с ЧПУ, так там зазор между направляющими рассчитан именно на 12 мм, при установке 9-миллиметрового стержня биение достигало 0.3 мм. Пришлось переделывать всю оснастку.

Производственные ловушки при OEM-поставках

В 2017 году на https://www.hisharp.ru запустили линейку стержней с алмазным напылением — и сразу получили три рекламации из Японии. Стали разбираться: технически все соответствовало ТУ, но японцы точат ножи под 15 градусов, а мы тестировали под 20. Пришлось вводить градацию не только по зернистости, но и по оптимальному углу заточки.

Сейчас при отгрузке OEM-продукции всегда спрашиваем у клиента — для какого типа ножей будет использоваться стержень. Для европейской кухни с твердостью 56-58 HRC подходит одна геометрия абразива, для японских ножей 60+ HRC — совершенно другая. Раньше этого не учитывали, отсюда и были проблемы с преждевременным износом.

Интересный момент с длиной хвостовика — вроде бы стандарт 50 мм, но американские производители точилок часто требуют 55 мм. Если не уточнить на этапе проектирования, потом приходится переделывать всю партию. Как-то раз пришлось спилить 2 мм с 5000 стержней вручную — больше такой ошибки не повторяем.

Практические наблюдения из работы с разными рынками

Европейцы часто просят стержни с насечками для лучшего удержания в руке — кажется, мелочь? Но при обработке 100-200 ножей в день эта 'мелочь' снижает усталость кисти на 30%. Мы после исследований 2019 года стали делать овальный профиль вместо круглого — оказалось, это уменьшает вибрацию при работе на высоких оборотах.

Для скандинавских клиентов пришлось разрабатывать специальное покрытие — в условиях высокой влажности обычные стержни начинали ржаветь в месте крепления в держателе. Испытали 7 вариантов покрытий пока не остановились на электрофоретическом лаке с добавлением тефлона.

Заметил интересную деталь — корейские повара предпочитают стержни с большим диаметром (14-16 мм), хотя по логике это должно быть менее удобно. Оказалось, у них другая техника заточки — не движения вперед-назад, а круговые с упором в ладонь. Пришлось адаптировать продукцию под региональные особенности.

Ошибки которые стоили времени и денег

Помню, в 2016 году пытались удешевить производство OEM нож заточки стержень за счет замены материала основы — взяли алюминиевый сплав вместо нержавейки. Технически все работало, но через полгода эксплуатации в ресторанах стержни деформировались от постоянного нагрева. Вернулись к нержавейке, хоть и дороже на 15%.

Еще был случай с керамическими направляющими — думали, что это улучшит точность позиционирования. На тестах все было идеально, но в реальных условиях керамика трескалась от вибрации. Пришлось признать ошибку и вернуться к бронзовым втулкам, хоть они и требуют регулярной смазки.

Самая дорогая ошибка — неправильная калибровка абразивного слоя для американского рынка. Сделали по европейским стандартам, а оказалось что там другой подход к градации зернистости. Пришлось переделывать 8000 стержней — урок на 3 месяца работы и $20 000 убытка.

Что действительно важно в OEM-стержнях для заточки

Сейчас при разработке новых моделей всегда учитываем опыт прошлых лет. Например, для сегмента премиум делаем стержни с переменной плотностью абразива — у основания крупнее, на конце мельче. Это не указано в спецификациях, но профессиональные точильщики сразу замечают разницу.

Важный момент — баланс стержня. Раньше не придавали значения, пока шеф-повар из Милана не показал, как при длительной работе смещенный центр тяжести увеличивает нагрузку на запястье. Теперь при контроле качества обязательно проверяем балансировку на специальном стенде.

За десять лет работы через ООО Чжуншань Хайвэй Кухонные Принадлежности прошли сотни модификаций стержней для заточки. Вывод простой — не бывает универсальных решений. То что идеально для немецких ножей из стали X50CrMoV15, не подойдет для японского Aogami Super. Поэтому сейчас всегда начинаем с анализа стали и геометрии ножа, а уже потом предлагаем вариант стержня.

Кстати, последняя разработка — комбинированные стержни с алмазным напылением на одной стороне и керамическим покрытием на другой. Пока тестируем, но первые отзывы из Франции обнадеживают. Возможно, это станет новым стандартом для профессиональной заточки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий покупатель ручного заточного оборудования профессионального класса

- Цена на электрическое оборудование для заточки ножей samurai

- Китайская электрическая точилка для ножей sec-2000

- Производитель электрического оборудования для заточки ножей hatamoto

- Завод электрических точилок для ножей марки taidea

- Заводы для профессиональных точильных стержней

- Ручные точилки

- Производители электрических точилок для кухонных ножей

- Точилка для ножей ручная профессиональная заточка

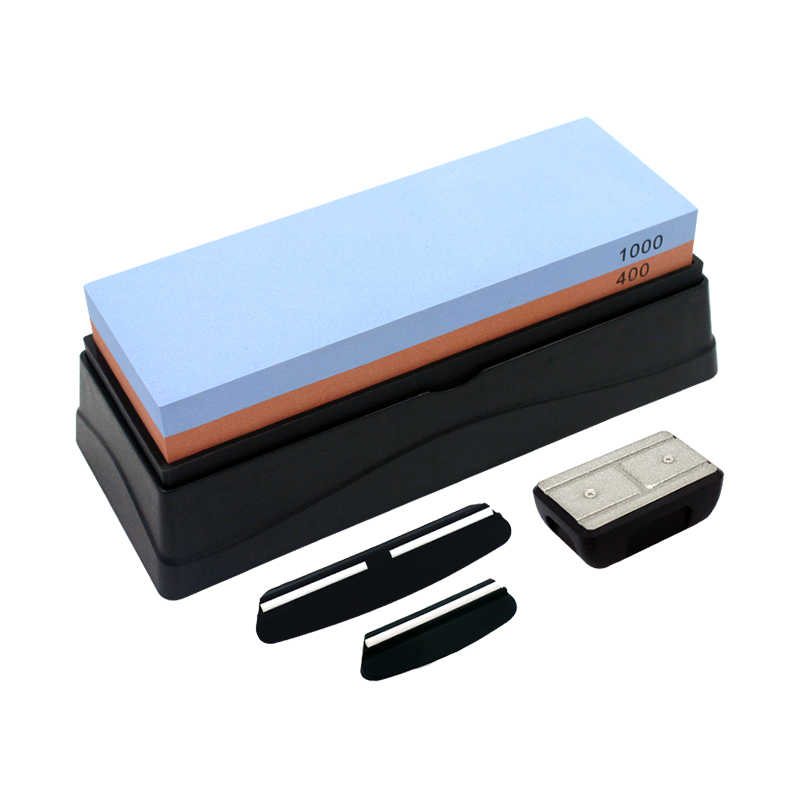

- Oem400/1000 сетки двусторонний камень нефти