Oem профессиональное оборудование для заточки ножей

Когда слышишь про OEM профессиональное оборудование для заточки ножей, многие сразу представляют себе конвейер с роботами — но на деле это часто ручная настройка углов под конкретного клиента. Помню, как лет семь назад к нам приезжал немецкий инженер проверять оснастку, и мы три часа спорили о допустимом люфте направляющих. Он показывал калькулятор с формулами, а наш мастер тыкал пальцем в зазор: ?Вот этот миллиметр съест половину точности?. Тогда я понял, что профессиональная заточка — это не про паспортные данные, а про то, как станок ведёт себя после 500 заточенных ножей.

Почему OEM — это не просто клеймо на станке

В 2018 мы пробовали ставить китайские двигатели на свои точильные системы — казалось, сэкономили 40%. Через месяц стали приходить фото от дилеров: на керамических ножах появлялась микроволнистость. Разобрались — биение вала всего на 0.03 мм, но для японской стали это критично. Пришлось возвращаться к японским подшипникам, хотя в спецификациях разница выглядела несущественной.

Сейчас когда ООО Чжуншань Хайвэй Кухонные Принадлежности делает OEM-заказ, мы сначала тестируем партию на трёх типах стали: немецкая Solingen, японская Aogami и бюджетная китайская. Интересно, что некоторые европейские бренды заказывают у нас станки с доработкой — например, добавляют водяное охлаждение для медицинских скальпелей. На https://www.hisharp.ru не пишут, но в техдокументации есть пометки ?модификация для клиники Мюнхена?.

Самое сложное — объяснить заказчику, почему его ?универсальный? станок не берёт порошковую сталь. Приходится показывать под микроскопом, как крошится алмазное напыление при неправильном давлении. Недавно русский шеф-повар привозил нож с повреждением под 45 градусов — пришлось переделывать весь зажимной механизм, хотя по контракту мы должны были просто поменять абразивные ленты.

Как вода и угол решают больше, чем марка станка

До сих пор встречаю мастерские, где точат ?на сухую? инструмент за 3000 евро. После такого хоть выбрасывай — перегрев меняет структуру стали. Мы в ООО Чжуншань Хайвэй Кухонные Принадлежности с 2015 года ставим систему подачи воды даже на базовые модели, хотя конкуренты смеялись: ?Зачем на OEM-оборудовании такие излишества??. Перестали смеяться, когда в Южной Корее наши станки выбрали для заточки рыболовных ножей — там без воды вообще нельзя.

Угол — отдельная история. Японец будет выставлять 15 градусов с точностью до минуты, а немец поставит 20 и скажет ?так надёжнее?. Для OEM-производства это кошмар — приходится делать сменные блоки с разной геометрией. Как-то раз отгрузили партию в США без учёта того, что там популярны тесаки для мяса — вернули 80% станков. Теперь всегда спрашиваем, что именно будут точить.

Самое неочевидное: вибрация. Даже если все параметры идеальны, но станок стоит на деревянном столе — прощай, острота. Пришлось разработать антивибрационные прокладки из композитного материала. Кстати, их теперь отдельно продаём ресторанам — шефы кладут под кофемолки.

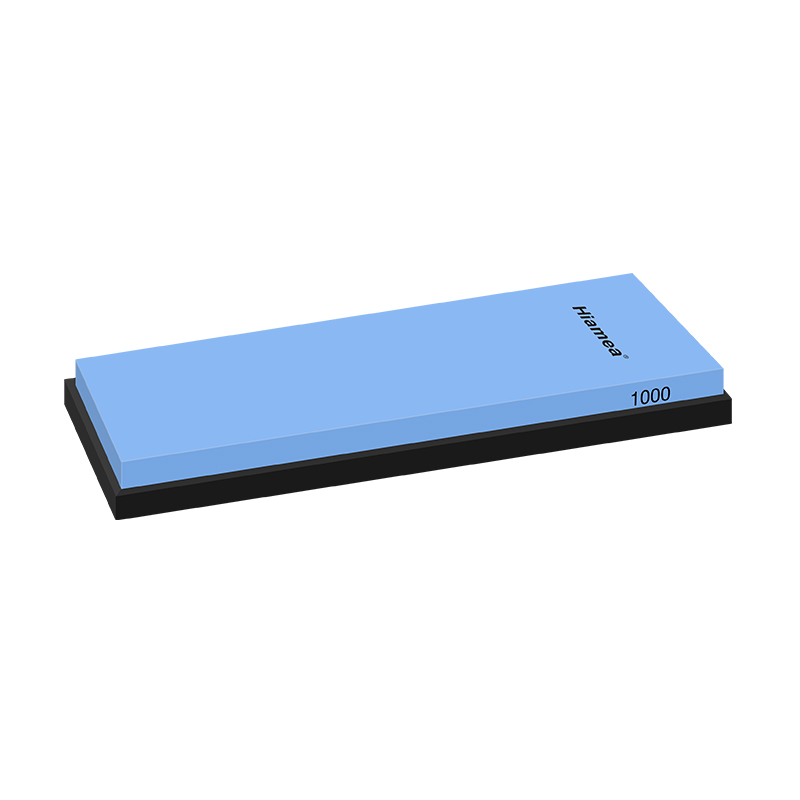

Почему точильный камень важнее электроники

Видел ?навороченные? станки с сенсорными экранами, но с дешёвыми абразивами. Это как спортивный автомобиль с колёсами от трактора. Наша компания с 2013 года экспериментировала с напылениями — оказалось, что для европейских ножей лучше подходит алмазная крошка 50-100 микрон, а для азиатских — керамические связки. Вроде мелочь, но разница в износе в 3 раза.

Сейчас на https://www.hisharp.ru в разделе для профессионалов есть таблица совместимости — её составляли по отзывам из 11 стран. Французские мясники, например, предпочитают арканзасский камень, хотя он дороже. Пришлось наладить отдельную линию для них — зато теперь поставляем в Мишленовские рестораны.

Самое обидное — когда клиенты экономят на замене камней. Видел станок за 7000 евро, где три года не меняли абразив — он не точил, а стачивал лезвия. Теперь в каждую поставку кладём контрольный набор: три стержня разной зернистости. Если мастер не понимает, когда менять — никакое OEM профессиональное оборудование для заточки ножей не спасет.

Реальные кейсы: от провалов до неожиданных решений

В 2019 пытались сделать ?народный? станок для России — упростили конструкцию, убрали систему охлаждения. Думали, будет спрос. Вернулись 90% — оказалось, в регионах точат не только кухонные ножи, но и инструмент для лесозаготовок. Пришлось экстренно дорабатывать — усилили станину, поставили мотор на 1.5 кВт вместо 0.75. Теперь этот вариант самый популярный в Скандинавии для охотничьих ножей.

Японцы как-то прислали на тест нож с дамасской сталью — 128 слоёв. Наши стандартные настройки давали муар. Неделю экспериментировали с оборотами — снизили с 300 до 170 об/мин, добавили промежуточный полировочный этап. Результат: их техдиректор лично приезжал подписывать контракт на OEM-поставки. Кстати, они до сих пор заказывают у нас кастомные пасты для полировки.

Самое сложное было с американскими сапёрными ножами — там особая география лезвия. Пришлось разрабатывать сменные кулачки, которые фиксируют изогнутую кромку. Инженеры говорили, что это экономически нецелесообразно, но теперь по этой схеме делаем оборудование для хирургических инструментов. Иногда капризы клиентов — лучший источник инноваций.

Что не пишут в спецификациях: нюансы эксплуатации

Влажность — убийца электроники. В Таиланде наши станки стояли в цехах без кондиционеров — через полгода начинались сбои датчиков. Пришлось герметизировать платы специальным лаком, хотя по стандарту это не требовалось. Теперь все OEM-поставки в тропические страны идут с дополнительной защитой.

Шум — странно, но в Европе на это жалуются чаще, чем в Азии. Для ресторанов открытых кухонь делаем беззвучные приводы на магнитной муфте. Дороже на 25%, но итальянцы готовы платить — видимо, для них эстетика важнее экономии.

Самое важное: профессиональное оборудование должно ?чувствовать? металл. Видел как опытный мастер по звуку определяет, когда менять абразив. Мы пытались ставить звуковые датчики — не то. Возможно, следующий шаг — нейросети для анализа вибраций. Но пока лучший индикатор — руки человека, который заточил не одну тысячу ножей. И никакое OEM профессиональное оборудование для заточки ножей не заменит этот опыт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители точильных камней для ножей

- Точилки для ножей оптом высшего качества

- Цена на стержни для заточки ножей ruby

- Завод точильных стержней по оценке пользователей

- Цена на инструменты для заточки ножей chefs choice

- Двухсторонний точильный камень 1000/6000 меш из китая

- Производители электрических точилок для ножей отзывы пользователей

- Ручная точилка для ножей из китая руководство пользователя

- Точилка для ножей электрическая видео

- Oemchefs choice professional electric knife sharpening system