Oem профессиональное оборудование для ручной заточки

Когда слышишь про ?OEM для ручной заточки?, первое, что приходит в голову — это конвейерные китайские точилки с криво прикрученными ручками. Но за десять лет работы с OEM профессиональное оборудование понял: если найти правильного производителя, разница с европейскими аналогами будет только в цене. Вот, например, ООО Чжуншань Хайвэй Кухонные Принадлежности — они с 2013 года в теме, и их камни для японских клиентов делают с такой же геометрией поджима, как и местные мастерские.

Почему OEM — это не про ?сделали и забыли?

Многие до сих пор думают, что заказ OEM — это просто дать чертёж и ждать готовые партии. На самом деле, с тем же Hisarp пришлось полгода согласовывать угол заточки для серии ножей шеф-поваров. Их инженеры постоянно спрашивали: ?А вы пробовали менять шаг насечки на 0.2 мм? У нас в тестах это давало +15% к стойкости кромки?. Вот это я называю — профессиональное отношение.

Как-то раз заказали у них партию точильных систем с регулируемым углом. В первых образцах люфт направляющих был заметен — отправили видео с замерами. Через неделю прислали новый узел с прецизионными подшипниками, хотя по контракту могли бы отписаться стандартной фразой ?в пределах допусков?. После этого понял, что с китайскими производителями нужно не торговаться, а сразу показывать реальные условия эксплуатации.

Сейчас вот экспериментируем с керамическими стержнями для правки — Hisarp предлагает вариант с алмазным напылением переменной плотности. Говорят, для тонких японских лезвий лучше подходит градация 200/400, но лично я пока сомневаюсь. В прошлом месяце тестировали на макро-твёрдых сплавах — после 50 циклов правки началось выкрашивание абразива. Возможно, нужно уменьшить шаг перехода плотностей.

Подводные камни кастомизации

Когда начинаешь глубокую адаптацию оборудования, всегда всплывают нюансы. Например, для европейского рынка часто требуют сертификацию CE — а это значит переделывать всю электромеханику. В Hisarp сначала предлагали просто наклеить стикер, но потом разобрались в требованиях и пересобрали схему защиты двигателя. Хотя до немецких Vorbeck им ещё далеко, но для среднего ценового сегмента более чем.

Запомнился случай с поставкой точильных систем в московский ресторанный холдинг. Шеф-повар жаловался, что рычаги регулировки болтаются после месяца эксплуатации. Оказалось, персонал мыл оборудование под высоким давлением — вода попадала в механизм фиксации. Пришлось с инженерами Hisarp разрабатывать дополнительный силиконовый уплотнитель. Теперь этот элемент идёт в базовой комплектации для HoReCa.

Сейчас вот обсуждаем с ними возможность делать съёмные модули для заточки ножей мясорубок. Их технолог предлагает использовать порошковую металлургию для основы — говорит, литьё не даст нужной стабильности при температурных перепадах. Но я пока склоняюсь к фрезерованной заготовке, хоть и дороже. Помню, как в 2018 году пытались с другим поставщиком делать литые направляющие — после полугода использования появилась усталостная деформация.

Как оценивать качество без лаборатории

Многие коллеги гонятся за цифрами твёрдости абразивов, но на практике важнее стабильность зерна. У Hisarp в этом плане интересная политика — они используют калиброванные оксиды алюминия, но с дополнительной электрокорундовой пропиткой. На глаз разницу не заметишь, но при работе с твёрдыми сталями типа SG2 ресурс выше процентов на 20 compared с турецкими аналогами.

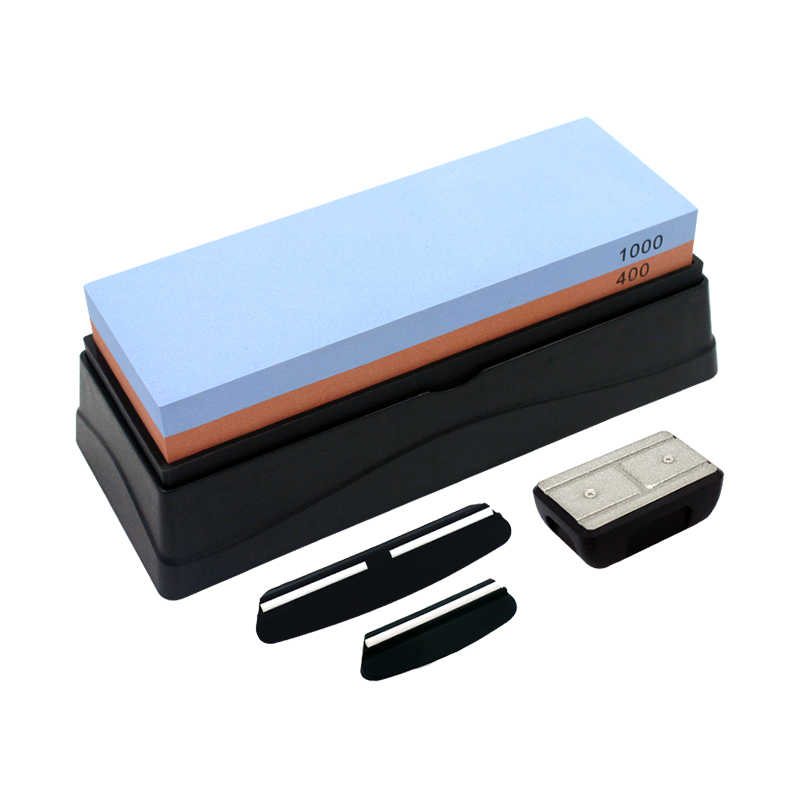

Недавно тестировали их новую серию водных камней с пластиковой основой. Сначала скептически отнёсся — думал, будет проскальзывание. Но оказалось, они добавили рифлёное антискользящее покрытие, плюс система крепления струбциной. Для мобильных мастерских — идеально, хотя для стационарных постов я бы всё же рекомендовал классические керамические плиты.

Важный момент, который часто упускают — совместимость с разными смазочно-охлаждающими жидкостями. Европейские точилки рассчитаны на стандартные СОЖ, а в OEM-версиях иногда встречаются резиновые уплотнители, которые разбухают от синтетических масел. У Hisarp в паспорте сразу указано совместимость с 12 типами жидкостей — мелочь, а приятно.

Экономика против качества: где граница разумного

Когда только начал работать с Китаем, думал — главное сбить цену. Потом осознал: экономия на 15% на компонентах оборачивается тройными затратами на доработки. Сейчас при заказе OEM всегда закладываю 20% бюджета на кастомизацию и тестирование. Например, в последнем проекте с Hisarp пришлось трижды переделывать систему фиксации ножа — но результат того стоил.

Интересно наблюдать, как меняется подход китайских производителей. Если в 2015 году они тупо копировали европейские образцы, то сейчас Hisarp сами предлагают улучшения — например, систему быстрой смены абразивных лент с пневмоприжимом. Говорят, позаимствовали идею у текстильного оборудования и адаптировали для заточных станков.

Для небольших мастерских часто советую начинать с базовых конфигураций Hisarp — их серия SharpPro с регулируемым углом от 15 до 30 градусов. Не идеально, но для 90% задач хватает. Потом уже можно докупать дополнительные приспособления — например, держатели для ножниц или стамесок. Главное — не гнаться за многофункциональностью, лучше взять два специализированных станка, чем один ?комбайн?.

Что будет дальше с рынком ручной заточки

Судя по тенденциям, лет через пять ручная заточка станет нишевым продуктом — останутся только премиум-сегмент и энтузиасты. Массовый рынок перейдёт на автоматизированные системы. Но именно поэтому сейчас стоит инвестировать в качественное OEM профессиональное оборудование — пока ещё можно адаптировать проверенные решения под свои нужды.

Hisarp, кстати, уже экспериментируют с системами на базе ИИ — камера определяет геометрию лезвия и подбирает алгоритм заточки. Пока сыровато, но задумка интересная. Говорят, японские партнёры подкинули им наработки по анализу микрорельефа кромки.

Лично я продолжаю использовать гибридный подход — их станки дорабатываю европейской электроникой. Получается дешевле немецких аналогов на 40%, при этом reliability на уровне. Главное — не бояться экспериментировать и требовать от производителя не слепого копирования, а осмысленной адаптации. Как показывает практика, те же китайские инженеры отлично понимают, что нужно рынку, когда с ними разговаривать на одном языке — языке конкретных технических задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Топ покупателей ручных точилок для ножей в списке производительности

- Lansky бренд стержни для заточки ножей завод

- Стержни для заточки ножей из китая в наличии

- Точилка для ножниц купить

- Оптовые аксессуары

- Цена канала точилка для ножниц

- Оптовые стержни для заточки ножей для ухода за ножами

- Лучшие покупатели электрических точилок для ножей diamond

- Производители точильных стержней из легированной стали

- Лучшие инструменты для ручной заточки ножей из китая